Projeto de turbina eólica - Wind turbine design

O projeto de uma turbina eólica é o processo de definir a forma e a configuração de uma turbina eólica para extrair energia do vento . Uma instalação consiste nos sistemas necessários para capturar a energia do vento, apontar a turbina para o vento, converter a rotação mecânica em energia elétrica e outros sistemas para iniciar, parar e controlar a turbina.

Em 1919, o físico alemão Albert Betz mostrou que para uma máquina de extração de energia eólica ideal hipotética, as leis fundamentais de conservação de massa e energia permitiam que não mais do que 16/27 (59,3%) da energia cinética do vento fosse capturada. Este limite da lei de Betz pode ser aproximado de projetos de turbinas modernas que chegam a 70 a 80% deste limite teórico.

Além das pás, o projeto de um sistema de energia eólica completo também deve contemplar o hub, os controles, o gerador, a estrutura de suporte e a fundação. As turbinas também devem ser integradas às redes de energia.

Aerodinâmica

A forma e a dimensão da lâmina são determinadas pelo desempenho aerodinâmico necessário para extrair energia de maneira eficiente e pela força necessária para resistir às forças na lâmina.

A aerodinâmica de uma turbina eólica de eixo horizontal não é direta. O fluxo de ar nas pás não é o mesmo que sai da turbina. A maneira como a energia é extraída do ar também faz com que o ar seja desviado pela turbina. A aerodinâmica da turbina eólica na superfície do rotor exibe fenômenos que raramente são vistos em outros campos aerodinâmicos.

Controle de poder

A velocidade de rotação deve ser controlada para geração de energia eficiente e para manter os componentes da turbina dentro dos limites de velocidade e torque. A força centrífuga nas lâminas aumenta com o quadrado da velocidade de rotação, o que torna esta estrutura sensível ao excesso de velocidade. Como a energia aumenta à medida que o cubo da velocidade do vento, as turbinas precisam sobreviver a cargas de vento muito mais altas (como rajadas de vento) do que as cargas a partir das quais geram energia.

Uma turbina eólica deve produzir energia em uma faixa de velocidades do vento. A velocidade de ativação é de cerca de 3-4 m / s para a maioria das turbinas e de desativação de 25 m / s. Se a velocidade nominal do vento for excedida, a potência deve ser limitada.

Um sistema de controle envolve três elementos básicos: sensores para medir variáveis de processo, atuadores para manipular a captura de energia e carregamento de componentes e algoritmos de controle que aplicam as informações coletadas pelos sensores para coordenar os atuadores.

Qualquer vento que sopre acima da velocidade de sobrevivência danifica a turbina. A velocidade de sobrevivência de turbinas eólicas comerciais varia de 40 m / s (144 km / h, 89 MPH) a 72 m / s (259 km / h, 161 MPH), normalmente em torno de 60 m / s (216 km / h, 134 MPH). Algumas turbinas podem sobreviver a 80 metros por segundo (290 km / h; 180 mph).

Parar

Um estol em um aerofólio ocorre quando o ar passa sobre ele de tal forma que a geração de sustentação diminui rapidamente. Normalmente, isso se deve a um alto ângulo de ataque (AOA), mas também pode resultar de efeitos dinâmicos. As lâminas de uma turbina de passo fixo podem ser projetadas para estolar em altas velocidades do vento, diminuindo a rotação. Este é um mecanismo simples à prova de falhas para ajudar a prevenir danos. No entanto, com exceção dos sistemas com inclinação controlada dinamicamente, ele não pode produzir uma saída de energia constante em uma grande faixa de velocidades do vento, o que o torna menos adequado para aplicações de rede elétrica de grande escala .

Um HAWT de velocidade fixa aumenta inerentemente seu ângulo de ataque em velocidades de vento mais altas à medida que as lâminas aceleram. Uma estratégia natural, então, é permitir que a pá estole quando a velocidade do vento aumentar. Esta técnica foi usada com sucesso em muitos dos primeiros HAWTs. No entanto, o grau de inclinação da lâmina tendeu a aumentar os níveis de ruído.

Os geradores de vórtice podem ser usados para controlar as características de levantamento da lâmina. Os VGs são colocados no aerofólio para melhorar a sustentação se forem colocados na superfície inferior (mais plana) ou limitar a sustentação máxima se colocados na superfície superior (curvatura mais alta).

Furling

Furling funciona diminuindo o ângulo de ataque, o que reduz o arrasto e a seção transversal da lâmina. Um grande problema é fazer com que as lâminas parem ou enrolem com rapidez suficiente em uma rajada de vento. Uma lâmina de turbina totalmente enrolada, quando parada, fica de frente para a borda da lâmina contra o vento.

As cargas podem ser reduzidas tornando um sistema estrutural mais macio ou mais flexível. Isso pode ser feito com rotores a favor do vento ou com lâminas curvas que giram naturalmente para reduzir o ângulo de ataque em velocidades de vento mais altas. Esses sistemas são não lineares e acoplam a estrutura ao campo de fluxo - exigindo ferramentas de projeto para evoluir para modelar essas não linearidades.

As turbinas padrão se enrolam em ventos fortes. Visto que o enrolamento requer ação contra o torque na lâmina, requer alguma forma de controle do ângulo de inclinação, que é obtido com um mecanismo de giro . Este acionamento faz um ângulo preciso da lâmina, ao mesmo tempo que suporta cargas de alto torque. Além disso, muitas turbinas usam sistemas hidráulicos. Esses sistemas geralmente são acionados por mola, de modo que, se a energia hidráulica falhar, as lâminas se dobrem automaticamente. Outras turbinas usam um servomotor elétrico para cada pá. Eles têm uma reserva de bateria em caso de falha da rede. Pequenas turbinas eólicas (abaixo de 50 kW) com passo variável geralmente usam sistemas operados por força centrífuga, por flyweights ou desenho geométrico, e evitam controles elétricos ou hidráulicos.

Existem lacunas fundamentais no controle de pitch, limitando a redução dos custos de energia, de acordo com um relatório financiado pelo Centro Atkinson para um Futuro Sustentável . A redução de carga está atualmente focada no controle de passo da lâmina de amplitude total, uma vez que motores de passo individuais são os atuadores em turbinas comerciais. A mitigação de carga significativa foi demonstrada em simulações para lâminas, torre e trem de força. No entanto, pesquisas adicionais são necessárias para aumentar a captura de energia e mitigar as cargas de fadiga.

Uma técnica de controle aplicada ao ângulo de inclinação é feita comparando a saída de potência com o valor da potência na rotação nominal do motor (referência de potência, referência Ps). O controle de pitch é feito com o controlador PI. Para ajustar o pitch com rapidez suficiente, o atuador usa a constante de tempo Tservo, um integrador e limitadores. O ângulo de inclinação permanece de 0 ° a 30 ° com uma taxa de alteração de 10 ° / segundo.

Como na figura à direita, o ângulo de passo de referência é comparado com o ângulo de passo real be então a diferença é corrigida pelo atuador. O ângulo de passo de referência, que vem do controlador PI, passa por um limitador. As restrições são importantes para manter o ângulo de inclinação em termos reais. Limitar a taxa de alteração é especialmente importante durante falhas de rede. A importância se deve ao fato de que o controlador decide com que rapidez pode reduzir a energia aerodinâmica para evitar acelerações durante erros.

Outros controles

Torque do gerador

As grandes turbinas eólicas modernas operam em velocidades variáveis. Quando a velocidade do vento cai abaixo da velocidade nominal da turbina, o torque do gerador é usado para controlar a velocidade do rotor para capturar o máximo de energia possível. A maior parte da potência é capturada quando a taxa de velocidade da ponta é mantida constante em seu valor ideal (normalmente 6 ou 7). Isso significa que a velocidade do rotor aumenta proporcionalmente à velocidade do vento. A diferença entre o torque aerodinâmico captado pelas pás e o torque do gerador aplicado controla a velocidade do rotor. Se o torque do gerador for menor, o rotor acelera, e se o torque do gerador for maior, o rotor desacelera. Abaixo da velocidade nominal do vento, o controle de torque do gerador está ativo enquanto a inclinação da pá é normalmente mantida em um ângulo constante que captura a maior parte da força, razoavelmente plano em relação ao vento. Acima da velocidade do vento nominal, o torque do gerador é normalmente mantido constante enquanto o passo da pá é ajustado de acordo.

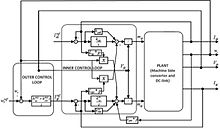

Uma técnica para controlar um motor síncrono de ímã permanente é o controle orientado para o campo . O controle orientado a campo é uma estratégia de malha fechada composta por dois controladores de corrente (uma malha interna e uma malha externa em cascata) necessários para controlar o torque e um controlador de velocidade.

Controle de ângulo de torque constante

Nesta estratégia de controle, a corrente do eixo d é mantida em zero, enquanto a corrente do vetor se alinha com o eixo q para manter o ângulo de torque em 90 o . Esta é uma estratégia de controle comum porque apenas a corrente Iqs deve ser controlada. A equação de torque do gerador é uma equação linear dependente apenas da corrente Iqs.

Então, o torque eletromagnético para Ids = 0 (podemos conseguir isso com o controlador do eixo d) agora é:

Assim, o sistema completo do conversor do lado da máquina e os loops do controlador PI em cascata é dado pela figura. As entradas de controle são as rações de trabalho m ds e m qs , do conversor regulado por PWM. Ele exibe o esquema de controle para a turbina eólica do lado da máquina e simultaneamente como o I ds para zero (a equação de torque é linear).

Bocejando

As grandes turbinas são normalmente controladas ativamente para enfrentar a direção do vento medida por um cata-vento situado na parte de trás da nacela . Ao minimizar o ângulo de guinada (o desalinhamento entre a direção do vento e da turbina), a saída de energia é maximizada e as cargas não simétricas minimizadas. No entanto, como a direção do vento varia, a turbina não segue estritamente o vento e experimenta um pequeno ângulo de guinada em média. As perdas de potência podem ser estimadas para cair com ( cos (ângulo de guinada)) 3 . Particularmente em velocidades de vento de baixa a média, a guinada pode reduzir significativamente a saída, com variações comuns do vento chegando a 30 °. Em altas velocidades de vento, a direção do vento é menos variável.

Frenagem elétrica

A frenagem de uma pequena turbina pode ser feita despejando energia do gerador em um banco de resistores , convertendo a energia cinética em calor. Este método é útil se a carga cinética no gerador for reduzida repentinamente ou for muito pequena para manter a velocidade da turbina dentro de seu limite permitido.

A frenagem cíclica desacelera as lâminas, o que aumenta o efeito de estol e reduz a eficiência. A rotação pode ser mantida a uma velocidade segura em ventos mais rápidos, mantendo a saída de potência (nominal). Este método geralmente não é aplicado em grandes turbinas eólicas conectadas à rede.

Travagem mecânica

Um freio de tambor mecânico ou freio a disco interrompe a rotação em situações de emergência, como eventos de rajadas extremas. O freio é um meio secundário de manter a turbina em repouso para manutenção, com um sistema de bloqueio do rotor como meio principal. Esses freios são normalmente aplicados somente depois que o enrolamento da lâmina e a frenagem eletromagnética reduziram a velocidade da turbina porque os freios mecânicos podem iniciar um incêndio dentro da nacele se usados em velocidade total. A carga da turbina aumenta se o freio for aplicado na RPM nominal .

Tamanho da turbina

As turbinas vêm em classes de tamanho. As menores, com energia inferior a 10 kW, são usadas em residências, fazendas e aplicações remotas, enquanto as turbinas eólicas intermediárias (10-250 kW) são úteis para energia em vilas, sistemas híbridos e energia distribuída . A maior turbina eólica do mundo em 2021 era a Vestas 'V236-15.0 MW turbine GE. As lâminas do novo design oferecem a maior área varrida do mundo, com três lâminas de 115,5 m (379 pés).

Para uma dada velocidade do vento, a massa da turbina é aproximadamente proporcional ao cubo do comprimento de sua pá. A energia eólica interceptada é proporcional ao quadrado do comprimento da lâmina. O comprimento máximo da lâmina de uma turbina é limitado pela resistência, rigidez e considerações de transporte.

Os custos de mão de obra e manutenção aumentam mais lentamente do que o tamanho da turbina, portanto, para minimizar os custos, as turbinas do parque eólico são basicamente limitadas pela resistência dos materiais e pelos requisitos de localização.

Turbinas típicas têm diâmetros de 40 a 90 metros (130 a 300 pés) e são avaliadas entre 500 kW e 2 MW.

Temperatura baixa

Os geradores de turbinas eólicas em escala de serviço público têm limites mínimos de temperatura operacional que se aplicam a áreas com temperaturas abaixo de −20 ° C (−4 ° F). As turbinas devem ser protegidas do acúmulo de gelo que pode tornar as leituras do anemômetro imprecisas e que, em certos projetos de controle da turbina, podem causar grandes cargas e danos à estrutura. Alguns fabricantes de turbinas oferecem pacotes de baixa temperatura a um custo extra, que incluem aquecedores internos, diferentes lubrificantes e diferentes ligas para elementos estruturais. Se baixas temperaturas são combinadas com uma condição de pouco vento, a turbina requer um fornecimento externo de energia, equivalente a alguns por cento de sua saída nominal, para aquecimento interno. Por exemplo, o Parque Eólico St. Leon em Manitoba , Canadá, tem uma classificação total de 99 MW e estima-se que precise de até 3 MW (cerca de 3% da capacidade) de energia de serviço da estação alguns dias por ano para temperaturas abaixo de −30 ° C (−22 ° F).

Nacelle

A nacela abriga a caixa de engrenagens e o gerador conectando a torre e o rotor. Os sensores detectam a velocidade e a direção do vento, e os motores transformam a nacela na direção do vento para maximizar a produção.

Caixa de velocidade

Em turbinas eólicas convencionais, as pás giram em um eixo que é conectado por meio de uma caixa de engrenagens ao gerador. A caixa de câmbio converte a velocidade de rotação das pás (15 a 20 RPM para uma turbina de um megawatt) em 1.800 (750-3600) RPM de que o gerador precisa para gerar eletricidade. Analistas da GlobalData estimam que o mercado de caixas de engrenagens cresceu de US $ 3,2 bilhões em 2006 para US $ 6,9 bilhões em 2011. O líder do mercado foi Winergy em 2011. O uso de caixas de engrenagens magnéticas tem sido explorado como uma forma de reduzir os custos de manutenção.

Gerador

Para grandes turbinas eólicas de eixo horizontal (HAWT), o gerador é montado em uma nacela no topo de uma torre, atrás do cubo do rotor. As turbinas eólicas mais antigas geram eletricidade por meio de máquinas assíncronas conectadas diretamente à rede. A caixa de engrenagens reduz o custo e o peso do gerador. Os geradores comerciais têm um rotor que carrega um enrolamento de modo que um campo magnético giratório é produzido dentro de um conjunto de enrolamentos chamado estator . Enquanto o enrolamento rotativo consome uma fração de um por cento da saída do gerador, o ajuste da corrente de campo permite um bom controle sobre a tensão de saída.

A frequência de saída e a tensão variáveis do rotor podem ser combinadas com os valores fixos da rede usando várias tecnologias, como geradores de indução duplamente alimentados ou conversores de efeito completo que convertem a corrente de frequência variável em CC e depois de volta em CA usando inversores . Embora tais alternativas exijam equipamentos caros e custo de energia, a turbina pode capturar uma fração significativamente maior da energia eólica. A maioria é de baixa tensão de 660 volts, mas algumas turbinas offshore (vários MW) são de média tensão de 3,3 kV .

Em alguns casos, especialmente quando offshore, um grande transformador coletor converte a rede CA de média tensão do parque eólico em DC e transmite a energia por meio de um cabo de força para uma estação conversora HVDC onshore .

Gearless

As turbinas eólicas sem engrenagens (também chamadas de transmissão direta ) eliminam a caixa de engrenagens. Em vez disso, o eixo do rotor é conectado diretamente ao gerador, que gira na mesma velocidade das pás.

As vantagens dos geradores de acionamento direto de ímã permanente (PMDD) em relação aos geradores com engrenagens incluem maior eficiência, redução de ruído, vida útil mais longa, alto torque a baixas rpm, posicionamento mais rápido e preciso e rigidez de acionamento. Os geradores PMDD "eliminam o aumento da velocidade da engrenagem, que é suscetível a cargas de torque de fadiga acumuladas significativas, problemas de confiabilidade relacionados e custos de manutenção".

Para compensar a taxa de rotação mais lenta de um gerador de acionamento direto, o diâmetro do rotor do gerador é aumentado para que ele possa conter mais ímãs para criar a frequência e potência necessárias. As turbinas eólicas sem engrenagens são frequentemente mais pesadas do que as turbinas eólicas com engrenagens. Um estudo da UE mostrou que a confiabilidade da caixa de engrenagens não é o principal problema em turbinas eólicas. A confiabilidade das turbinas de acionamento direto offshore ainda não é conhecida, devido ao pequeno tamanho da amostra.

Especialistas da Universidade Técnica da Dinamarca estimam que um gerador com engrenagens com ímãs permanentes pode exigir 25 kg / MW do neodímio do elemento de terras raras , enquanto um sem engrenagem pode usar 250 kg / MW.

Em dezembro de 2011, o Departamento de Energia dos Estados Unidos anunciou uma escassez crítica de elementos de terras raras, como o neodímio. A China produz mais de 95% dos elementos de terras raras, enquanto a Hitachi detém mais de 600 patentes cobrindo ímãs de neodímio . As turbinas de acionamento direto requerem 600 kg de material de ímã permanente por megawatt, o que se traduz em várias centenas de quilogramas de conteúdo de terras raras por megawatt, já que o conteúdo de neodímio é estimado em 31% do peso do ímã. Os trens de força híbridos (intermediários entre a transmissão direta e a engrenagem tradicional) usam significativamente menos materiais de terras raras. Embora as turbinas eólicas de ímã permanente representem apenas cerca de 5% do mercado fora da China, sua participação de mercado dentro da China é estimada em 25% ou mais. Em 2011, a demanda de neodímio nas turbinas eólicas foi estimada em 1/5 da dos veículos elétricos.

Lâminas

Desenho de lâmina

A relação entre a velocidade da pá e a velocidade do vento é chamada de relação da velocidade da ponta . Turbinas de 3 pás de alta eficiência têm relações de velocidade de ponta / velocidade do vento de 6 a 7. As turbinas eólicas giram em velocidades variáveis (uma consequência do projeto do gerador). O uso de alumínio e materiais compostos contribuíram para a baixa inércia rotacional , o que significa que as turbinas eólicas mais novas podem acelerar rapidamente se os ventos aumentarem, mantendo a taxa de velocidade de ponta mais próxima constante. Operar mais perto de sua taxa de velocidade de ponta ideal durante rajadas de vento energéticas permite que as turbinas eólicas melhorem a captura de energia de rajadas repentinas.

O ruído aumenta com a velocidade da ponta. Aumentar a velocidade da ponta sem aumentar o ruído reduziria o torque na caixa de engrenagens e no gerador, reduzindo as cargas estruturais e, portanto, reduzindo o custo. A redução de ruído está ligada à aerodinâmica detalhada da lâmina, especialmente fatores que reduzem o estolamento abrupto. A incapacidade de prever o estol restringe o uso de aerodinâmica agressiva. Algumas lâminas (principalmente no Enercon ) têm um winglet para aumentar o desempenho e reduzir o ruído.

Uma lâmina pode ter uma razão de sustentação / arrasto de 120, em comparação com 70 para um planador e 15 para um avião comercial.

O hub

Em projetos simples, as pás são aparafusadas diretamente ao cubo e não podem inclinar-se, o que leva a um estol aerodinâmico acima de certas velocidades do vento. Em designs mais sofisticados, eles são aparafusados ao rolamento de inclinação , que ajusta seu ângulo de ataque com a ajuda de um sistema de inclinação de acordo com a velocidade do vento. O controle do pitch é realizado por sistemas hidráulicos ou elétricos ( bateria ou ultracapacitor ). O rolamento de passo é aparafusado ao cubo. O cubo é fixado ao eixo do rotor que aciona o gerador diretamente ou por meio de uma caixa de engrenagens.

Contagem de lâmina

O número de lâminas é selecionado para eficiência aerodinâmica, custos de componentes e confiabilidade do sistema. As emissões de ruído são afetadas pela localização das pás a favor ou contra o vento da torre e pela velocidade do rotor. Dado que as emissões de ruído das bordas traseiras e pontas das lâminas variam na quinta potência da velocidade da lâmina, um pequeno aumento na velocidade da ponta aumenta drasticamente o ruído.

As turbinas eólicas usam quase universalmente duas ou três lâminas. No entanto, as patentes apresentam projetos com pás adicionais, como o sistema de pás de rotor de várias unidades de Chan Shin. A eficiência aerodinâmica aumenta com o número de lâminas, mas com retorno decrescente. Aumentar de um para dois resulta em um aumento de seis por cento, ao passo que passar de dois para três resulta em três por cento adicionais. Aumentar ainda mais a contagem das lâminas resulta em melhorias mínimas e sacrifica muito na rigidez da lâmina à medida que as lâminas se tornam mais finas.

Teoricamente, um número infinito de lâminas de largura zero é o mais eficiente, operando com um valor alto da relação de velocidade da ponta, mas isso não é prático.

Os custos dos componentes afetados pela contagem das lâminas são principalmente para materiais e fabricação do rotor da turbina e do trem de acionamento. Geralmente, quanto menor o número de lâminas, menores são os custos de material e de fabricação. Além disso, menos lâminas permitem maior velocidade de rotação. Os requisitos de rigidez da lâmina para evitar a interferência da torre limitam a espessura da lâmina, mas somente quando as lâminas estão contra o vento da torre; a deflexão em uma máquina a favor do vento aumenta a folga da torre. Menos lâminas com velocidades de rotação mais altas reduzem o torque máximo no trem de força, resultando em menores custos de caixa de engrenagens e gerador.

A confiabilidade do sistema é afetada pela contagem das lâminas principalmente por meio do carregamento dinâmico do rotor no trem de força e nos sistemas de torre. Enquanto alinha a turbina eólica às mudanças na direção do vento (guinada), cada lâmina sofre uma carga cíclica em sua extremidade raiz, dependendo da posição da lâmina. No entanto, essas cargas cíclicas quando combinadas no eixo do trem de força são simetricamente balanceadas para três lâminas, resultando em uma operação mais suave durante a guinada. Uma ou duas turbinas de pás podem usar um cubo giratório oscilante para quase eliminar as cargas cíclicas no eixo de transmissão e no sistema durante o guinamento. Em 2012, uma turbina chinesa de duas pás de 3,6 MW foi testada na Dinamarca.

A estética é um fator em que o rotor de três pás é mais agradável de se olhar do que um rotor de uma ou duas pás.

Materiais da lâmina

Em geral, os materiais devem atender aos seguintes critérios:

- ampla disponibilidade e fácil processamento para reduzir custos e manutenção

- baixo peso ou densidade para reduzir as forças gravitacionais

- alta resistência para suportar vento e carga gravitacional

- alta resistência à fadiga para suportar carregamento cíclico

- alta rigidez para garantir a estabilidade da forma ideal e orientação da lâmina e folga com a torre

- alta resistência à fratura

- a capacidade de resistir a impactos ambientais, como quedas de raios, umidade e temperatura

Os metais são indesejáveis devido à sua vulnerabilidade à fadiga. A cerâmica tem baixa resistência à fratura, resultando em falha precoce da lâmina. Os polímeros tradicionais não são rígidos o suficiente para serem úteis e a madeira tem problemas de repetibilidade, especialmente considerando o comprimento da lâmina. Isso deixa os compósitos reforçados com fibras, que apresentam alta resistência e rigidez e baixa densidade.

Velas de madeira e lona foram usadas nos primeiros moinhos de vento devido ao seu baixo preço, disponibilidade e facilidade de fabricação. Lâminas menores podem ser feitas de metais leves, como alumínio . Esses materiais, no entanto, requerem manutenção frequente. A construção em madeira e lona limita o formato do aerofólio a uma placa plana, que tem uma relação relativamente alta de arrasto para força capturada (baixa eficiência aerodinâmica) em comparação com aerofólios sólidos. A construção de designs de aerofólios sólidos requer materiais inflexíveis, como metais ou compostos . Algumas lâminas incorporam condutores de raios.

O aumento do comprimento da lâmina impulsionou a geração de energia de um único megawatt para mais de 10 megawatts. Uma área maior aumenta efetivamente a taxa de velocidade de ponta em uma determinada velocidade do vento, aumentando assim sua extração de energia. Software como o HyperSizer (originalmente desenvolvido para design de espaçonaves) pode ser usado para melhorar o design da lâmina.

Em 2015, o diâmetro do rotor das pás das turbinas eólicas onshore atingiu 130 metros, enquanto o diâmetro das turbinas offshore atingiu 170 metros. Em 2001, cerca de 50 milhões de quilogramas de laminado de fibra de vidro foram usados em pás de turbinas eólicas.

Um objetivo importante é controlar o peso da lâmina. Como a massa das pás se dimensiona como o cubo do raio da turbina, a carga de gravidade restringe os sistemas com pás maiores. As cargas gravitacionais incluem cargas axiais e de tração / compressão (topo / base da rotação), bem como flexão (posições laterais). A magnitude dessas cargas flutua ciclicamente e os momentos das bordas (veja abaixo) são revertidos a cada 180 ° de rotação. As velocidades típicas do rotor e a vida útil projetada são de ~ 10 e 20 anos, respectivamente, com o número de rotações de vida útil da ordem de 10 ^ 8. Considerando o vento, espera-se que as pás da turbina passem por ~ 10 ^ 9 ciclos de carregamento.

O vento é outra fonte de carregamento das pás do rotor. A sustentação causa curvatura na direção plana (fora do plano do rotor), enquanto o fluxo de ar ao redor da lâmina causa curvatura lateral (no plano do rotor). A dobra dos flaps envolve tensão no lado da pressão (a favor do vento) e compressão no lado da sucção (a favor do vento). A dobra em Edgewise envolve tensão na borda de ataque e compressão na borda de fuga.

As cargas do vento são cíclicas devido à variabilidade natural da velocidade do vento e do cisalhamento do vento (velocidades mais altas no topo da rotação).

A falha no carregamento final das pás do rotor da turbina eólica expostas ao vento e à carga da gravidade é um modo de falha que precisa ser considerado quando as pás do rotor são projetadas. A velocidade do vento que causa a flexão das pás do rotor exibe uma variabilidade natural, assim como a resposta ao estresse nas pás do rotor. Além disso, a resistência das pás do rotor, em termos de sua resistência à tração, exibe uma variabilidade natural.

À luz desses modos de falha e sistemas de lâmina cada vez maiores, os pesquisadores buscam materiais com boa relação custo-benefício com maiores proporções de resistência à massa.

Polímero

A maioria das pás de turbinas eólicas comercializadas são feitas de polímeros reforçados com fibras (FRPs), que são compostos que consistem em uma matriz de polímero e fibras. As fibras longas fornecem rigidez e resistência longitudinais, e a matriz fornece tenacidade à fratura, resistência à delaminação, resistência fora do plano e rigidez. Os índices de material baseados na maximização da eficiência energética, alta tenacidade à fratura, resistência à fadiga e estabilidade térmica são os mais elevados para plásticos reforçados com fibra de vidro e carbono (GFRPs e CFRPs).

Nas lâminas de turbina, são utilizadas matrizes como termofixos ou termoplásticos , embora os primeiros sejam mais comuns. Eles permitem que as fibras se liguem e adicionam tenacidade. Os termofixos representam 80% do mercado, pois permitem a cura em baixa temperatura e menor viscosidade, combinando-se para facilitar o processamento. Os termoplásticos oferecem reciclabilidade que os termofixos não oferecem, entretanto, a temperatura de processamento e a viscosidade são muito maiores, limitando o tamanho e a consistência que são importantes para lâminas grandes. A tenacidade à fratura é maior para termoplásticos, mas o comportamento à fadiga é pior.

A fabricação de lâminas na faixa de 40 a 50 metros envolve técnicas comprovadas de fabricação de compósitos de fibra de vidro. Fabricantes como Nordex SE e GE Wind usam um processo de infusão. Outros fabricantes variam esta técnica, alguns incluindo carbono e madeira com fibra de vidro em uma matriz epóxi . Outras opções incluem fibra de vidro pré-impregnada ("prepreg") e moldagem por transferência de resina assistida a vácuo. Cada uma dessas opções usa um composto de polímero reforçado com fibra de vidro construído com complexidade diferente. Talvez o maior problema com os sistemas úmidos de molde aberto sejam as emissões associadas aos compostos orgânicos voláteis liberados. Os materiais pré-impregnados e as técnicas de infusão de resina evitam a liberação de voláteis por conter todos os VOCs . Esses processos contidos têm seus desafios, porque a produção de laminados espessos necessários para componentes estruturais se torna mais difícil. A permeabilidade da resina da pré-forma dita a espessura máxima do laminado, o sangramento é necessário para eliminar os vazios e garantir a distribuição adequada da resina. Uma solução para a distribuição de resina é a fibra de vidro parcialmente impregnada. Durante a evacuação, o tecido seco fornece um caminho para o fluxo de ar e, uma vez que o calor e a pressão são aplicados, a resina pode fluir para a região seca, resultando em uma estrutura laminada uniformemente impregnada.

Epóxi

Os compósitos à base de epóxi têm vantagens ambientais, de produção e de custo em relação a outros sistemas de resina. Os epóxis também permitem ciclos de cura mais curtos, maior durabilidade e melhor acabamento superficial. As operações Prepreg reduzem ainda mais o tempo de processamento em relação aos sistemas de lay-up úmidos. Conforme as lâminas da turbina passavam de 60 metros, as técnicas de infusão se tornaram mais prevalentes, porque os tempos de injeção de moldagem de transferência de resina tradicional são muito longos em comparação com o tempo de preparação da resina, limitando a espessura do laminado. A injeção força a resina através de uma pilha de camadas mais espessa, depositando assim a resina na estrutura do laminado antes que ocorra a gelificação. Resinas epóxi especializadas foram desenvolvidas para personalizar a vida útil e a viscosidade.

As longarinas de suporte de carga reforçadas com fibra de carbono podem reduzir o peso e aumentar a rigidez. Estima-se que o uso de fibras de carbono em pás de turbina de 60 metros reduza a massa total das pás em 38% e diminua o custo em 14% em comparação com 100% de fibra de vidro. As fibras de carbono têm o benefício adicional de reduzir a espessura das seções laminadas de fibra de vidro, abordando ainda mais os problemas associados ao umedecimento por resina de seções espessas de lay-up. As turbinas eólicas se beneficiam da tendência de redução dos custos da fibra de carbono.

Embora as fibras de vidro e carbono tenham muitas qualidades ótimas, suas desvantagens incluem o fato de que a alta fração de enchimento (10-70% em peso) causa aumento na densidade, bem como defeitos microscópicos e lacunas que podem levar à falha prematura.

Nanotubos de carbono

Nanotubos de carbono (CNTs) podem reforçar nanocompósitos à base de polímeros. Os CNTs podem ser cultivados ou depositados nas fibras ou adicionados em resinas de polímero como uma matriz para estruturas de FRP. O uso de CNTs em nanoescala como enchimento em vez do enchimento em microescala tradicional (como fibras de vidro ou carbono) resulta em nanocompósitos de CNT / polímero, para os quais as propriedades podem ser alteradas significativamente em baixos teores de enchimento (normalmente <5% em peso). Eles têm baixa densidade e melhoram o módulo de elasticidade, a resistência e a tenacidade à fratura da matriz polimérica. A adição de CNTs à matriz também reduz a propagação de trincas interlaminares.

A pesquisa atual sobre uma fibra de carbono de baixo custo (LCCF) no Oak Ridge National Laboratory ganhou atenção, pois pode mitigar os danos estruturais causados por raios. Em turbinas eólicas de fibra de vidro, a proteção contra raios (LSP) é geralmente adicionada no topo, mas isso é efetivamente um peso morto em termos de contribuição estrutural. A fibra de carbono condutora pode remover isso, especialmente porque a fibra de carbono é um material melhor, seria o ideal.

Pesquisar

Alguns compostos de polímero apresentam propriedades de autocura. Os polímeros de autocura são atrativos para esta aplicação, pois as lâminas da turbina formam rachaduras por fadiga devido a tensões cíclicas repetitivas e podem, assim, melhorar a confiabilidade e tamponar vários defeitos, como delaminação. O polímero cura as fissuras à medida que se formam. Fios de cobre revestidos com cera de parafina embutidos em um polímero reforçado com fibra criam uma rede de tubos. Usando esses tubos, diciclopentadieno (DCPD) e um catalisador, então reagem para formar um polímero termoendurecível, que repara as fissuras que se formam no material. Essa abordagem ainda não é comercial.

Melhorias adicionais são possíveis através do uso de nanofibras de carbono (CNFs) nos revestimentos das lâminas. Um grande problema em ambientes desérticos é a erosão das bordas dianteiras das pás pelo vento carregado de areia, o que aumenta a aspereza e diminui o desempenho aerodinâmico. A resistência à erosão das partículas de polímeros reforçados com fibras é pobre quando comparada aos materiais metálicos e elastômeros. Substituir a fibra de vidro por CNF na superfície do composto melhora muito a resistência à erosão. Os CNFs fornecem boa condutividade elétrica (importante para descargas atmosféricas), alta taxa de amortecimento e boa resistência ao impacto e fricção.

Para turbinas eólicas, especialmente aquelas offshore ou em ambientes úmidos, a erosão da superfície da base também ocorre. Por exemplo, em climas frios, o gelo pode se acumular nas lâminas e aumentar a aspereza. Em altas velocidades, esse mesmo impacto de erosão pode ocorrer com a água da chuva. Um revestimento útil deve ter boa adesão, tolerância à temperatura, tolerância às intempéries (para resistir à erosão do sal, chuva, areia, etc.), resistência mecânica, tolerância à luz ultravioleta e ter propriedades anticongelantes e retardantes de chamas. Junto com isso, o revestimento deve ser barato e ecologicamente correto.

Superfícies super hidrofóbicas (SHS) fazem com que gotas de água caiam e rolem para fora das lâminas. SHS previne a formação de gelo, até -25 C, pois altera o processo de formação de gelo. especificamente, pequenas ilhas de gelo se formam em SHS, ao contrário de uma grande frente de gelo. Além disso, devido à área de superfície reduzida da superfície hidrofóbica, as forças aerodinâmicas na lâmina permitem que essas ilhas deslizem para fora da lâmina, mantendo a aerodinâmica adequada. O SHS pode ser combinado com elementos de aquecimento para evitar ainda mais a formação de gelo.

Raio

Danos causados por relâmpagos ao longo de uma vida útil de 25 anos vão desde queimadura no nível da superfície e rachaduras do material laminado até rupturas na lâmina ou separação total nos adesivos que mantêm a lâmina unida. É mais comum observar quedas de raios nas pontas das lâminas, especialmente em tempo chuvoso devido à fiação de cobre embutida. A contramedida mais comum do método, especialmente em materiais de lâmina não condutores como GFRPs e CFRPs, é adicionar "pára-raios", que são fios metálicos que aterram a lâmina, pulando as lâminas e a caixa de engrenagens completamente.

Reciclagem de lâmina

O Global Wind Energy Council (GWEC) previu que a energia eólica fornecerá 28,5% da energia global até 2030. Isso requer uma frota mais nova e maior de turbinas mais eficientes e o correspondente descomissionamento das mais antigas. Com base em um estudo da European Wind Energy Association , em 2010 entre 110 e 140 quilotons de compósitos foram consumidos para fabricar lâminas. A maior parte do material da lâmina acaba como lixo e precisa ser reciclado. Em 2020, a maioria das lâminas de fim de uso são armazenadas ou enviadas para aterros sanitários em vez de recicladas. Normalmente, os polímeros reforçados com fibra de vidro (GFRPs) compõem cerca de 70% do material laminado da lâmina. Os GFRPs dificultam a incineração e não são combustíveis. Portanto, os métodos convencionais de reciclagem são inadequados. Dependendo se as fibras individuais podem ser recuperadas, a reciclagem de GFRP envolve:

- Reciclagem mecânica: Este método não recupera fibras individuais. Os processos iniciais envolvem trituração, trituração ou moagem. As peças trituradas são então separadas em frações ricas em fibras e ricas em resina. Essas frações são, em última análise, incorporadas em novos compostos, como cargas ou reforços.

- Processamento Químico / Pirólise : A decomposição térmica dos compósitos recupera as fibras individuais. Para a pirólise , o material é aquecido até 500 ° C em um ambiente sem oxigênio, fazendo com que ele se decomponha em substâncias orgânicas e produtos gasosos de menor peso. As fibras de vidro geralmente perdem 50% de sua resistência e podem ser recicladas para aplicações de reforço de fibra em tintas ou concreto. Isso pode recuperar até aproximadamente 19 MJ / kg a um custo relativamente alto. Requer um pré-processamento mecânico semelhante.

- Reciclagem estrutural direta de compósitos: A ideia geral é reutilizar o compósito como está, o que pode ser alcançado especialmente em materiais compósitos maiores, dividindo-o em peças que podem ser usadas em outras aplicações como está, sem alterar as propriedades químicas do componente compósito .

A start-up Global Fiberglass Solutions alegou que tinha um método para processar lâminas em pellets e placas de fibra para serem usadas em pisos e paredes. A empresa começou a produzir amostras em uma fábrica em Sweetwater, Texas.

Torre

Altura

As velocidades do vento aumentam em altitudes mais elevadas devido ao arrasto aerodinâmico da superfície (por superfícies de terra ou água) e viscosidade do ar. A variação da velocidade com a altitude, chamada cisalhamento do vento , é mais dramática perto da superfície. Normalmente, a variação segue a lei de potência do perfil do vento , que prevê que a velocidade do vento aumenta proporcionalmente à sétima raiz da altitude. Dobrar a altitude de uma turbina, então, aumenta as velocidades esperadas do vento em 10% e a potência esperada em 34%. Para evitar flambagem , dobrar a altura da torre geralmente requer dobrar o diâmetro da torre, aumentando a quantidade de material por um fator de pelo menos quatro.

Durante a noite, ou quando a atmosfera se torna estável, a velocidade do vento perto do solo geralmente diminui, enquanto na altitude do centro da turbina ela não diminui tanto ou pode até aumentar. Como resultado, a velocidade do vento é maior e uma turbina produzirá mais energia do que o esperado pela lei de 1/7 da potência: dobrar a altitude pode aumentar a velocidade do vento em 20% a 60%. Uma atmosfera estável é causada pelo resfriamento radiativo da superfície e é comum em um clima temperado: geralmente ocorre quando há um céu (parcialmente) claro à noite. Quando o vento (de alta altitude) é forte (uma velocidade do vento de 10 metros superior a aproximadamente 6 a 7 m / s), a atmosfera estável é perturbada por causa da turbulência de atrito e a atmosfera torna-se neutra. Uma atmosfera diurna é neutra (sem radiação líquida; geralmente com ventos fortes e nuvens pesadas) ou instável (aumento do ar devido ao aquecimento do solo - pelo sol). A lei de potência de 1/7 é uma boa aproximação do perfil do vento. Indiana foi avaliada como tendo uma capacidade eólica de 30.000 MW, mas ao aumentar a altura esperada da turbina de 50 m para 70 m, aumentou a capacidade eólica para 40.000 MW, e poderia ser o dobro em 100 m.

Para HAWTs, as alturas das torres são aproximadamente duas a três vezes o comprimento da lâmina, equilibram os custos de material da torre em relação à melhor utilização dos componentes ativos mais caros.

As restrições rodoviárias dificultam o transporte de torres com diâmetro superior a 4,3 m. Análises suecas mostraram que a ponta da asa inferior deve estar pelo menos 30 m acima do topo das árvores. Uma turbina de 3 MW pode aumentar a produção de 5.000 MWh para 7.700 MWh por ano, aumentando de 80 para 125 metros. Um perfil de torre feito de cascas conectadas em vez de cilindros pode ter um diâmetro maior e ainda ser transportável. Um protótipo de torre de 100 m com TC aparafusado "prancha" de cascos de 18 mm no centro de testes de turbinas eólicas Høvsøre, na Dinamarca, foi certificado pela Det Norske Veritas , com uma nacela Siemens . Os elementos Shell podem ser enviados em contêineres padrão de 12 m .

Em 2003, as instalações típicas de turbinas eólicas modernas usavam torres de 65 metros (213 pés). A altura é normalmente limitada pela disponibilidade de guindastes . Isso levou a propostas de "turbinas eólicas parcialmente auto-erigíveis" que, para um dado guindaste disponível, permitem torres mais altas que localizam uma turbina em ventos mais fortes e constantes, e "turbinas eólicas auto-erigíveis" que poderiam ser instaladas sem guindastes.

Materiais

Atualmente, a maioria das turbinas eólicas é suportada por torres tubulares de aço cônicas. Essas torres representam 30% - 65% do peso da turbina e, portanto, respondem por uma grande porcentagem dos custos de transporte. O uso de materiais de torre mais leves pode reduzir o custo geral de transporte e construção, desde que a estabilidade seja mantida. O aço S500 de alto grau custa 20% -25% mais do que o aço S335 ( aço estrutural padrão ), mas requer 30% menos material por causa de sua resistência aprimorada. Portanto, a substituição das torres das turbinas eólicas por aço S500 oferece economia de peso e custo.

Outra desvantagem das torres cônicas de aço é atender aos requisitos de turbinas eólicas com mais de 90 metros de altura. O concreto de alto desempenho pode aumentar a altura da torre e aumentar a vida útil. Um híbrido de concreto protendido e aço melhora o desempenho em relação ao aço tubular padrão em alturas de torre de 120 metros. O concreto também permite que pequenas seções pré-fabricadas sejam montadas no local. Uma desvantagem das torres de concreto é o CO mais alto

2emissões durante a produção de concreto. No entanto, o impacto ambiental geral deve ser positivo se as torres de concreto puderem dobrar a vida útil da turbina eólica.

A madeira é outra alternativa: uma torre de 100 metros suportando uma turbina de 1,5 MW opera na Alemanha. A torre de madeira compartilha os mesmos benefícios de transporte da torre de aço segmentada, mas sem o aço.

Ligação à rede

As turbinas eólicas conectadas à rede, até a década de 1970, eram de velocidade fixa. Até 2003, quase todas as turbinas eólicas conectadas à rede operavam em velocidade constante (geradores síncronos) ou com uma pequena porcentagem da velocidade constante (geradores de indução). Em 2011, muitas turbinas usavam geradores de indução de velocidade fixa (FSIG). A essa altura, a maioria das turbinas recém-conectadas tinha velocidade variável .

Os primeiros sistemas de controle foram projetados para extração de potência de pico, também chamada de rastreamento do ponto de potência máxima - eles tentavam extrair a potência máxima de uma dada turbina eólica nas atuais condições de vento. Os sistemas mais recentes extraem deliberadamente menos do que a potência máxima na maioria das circunstâncias, a fim de fornecer outros benefícios, que incluem:

- A rotação se reserva para produzir mais energia quando necessário - como quando algum outro gerador cai da rede.

- As turbinas de velocidade variável podem temporariamente produzir um pouco mais de energia do que as condições do vento suportam, armazenando alguma energia como energia cinética (acelerando durante rajadas de vento mais rápidas) e posteriormente convertendo essa energia cinética em energia elétrica (desaceleração). tanto quando mais energia é necessária, ou para compensar velocidades de vento variáveis.

- amortecimento (elétrico) ressonâncias subsíncronas na rede

- ressonâncias de torre de amortecimento (mecânica)

O gerador produz corrente alternada (AC). O método mais comum em grandes turbinas modernas é usar um gerador de indução duplamente alimentado conectado diretamente à rede. Algumas turbinas acionam um conversor CA / CA - que converte CA em corrente contínua (CC) com um retificador e depois de volta em CA com um inversor - para combinar a frequência e a fase da rede.

Uma técnica útil para conectar um PMSG à rede é por meio de um conversor back-to-back. Os esquemas de controle podem atingir o fator de potência unitário na conexão à rede. Dessa forma, a turbina eólica não consome energia reativa, que é o problema mais comum em turbinas que utilizam máquinas de indução. Isso leva a um sistema de energia mais estável. Além disso, com diferentes esquemas de controle, uma turbina PMSG pode fornecer ou consumir energia reativa. Portanto, ele pode funcionar como um banco de capacitor / indutor dinâmico para ajudar na estabilidade da rede.

O diagrama mostra o esquema de controle para um fator de potência unitário:

A regulação da potência reativa consiste em um controlador PI para atingir a operação com fator de potência unitário (ou seja, grade Q = 0). I dN deve ser regulado para chegar a zero no estado estacionário (I dNref = 0).

O sistema completo do conversor do lado da grade e os loops do controlador PI em cascata são exibidos na figura.

Construção

Com o aumento do uso de turbinas eólicas, também aumentaram as empresas que auxiliam no planejamento e na construção de turbinas eólicas. Na maioria das vezes, as peças da turbina são enviadas por via marítima ou ferroviária e, em seguida, por caminhão até o local de instalação. Devido ao enorme tamanho dos componentes envolvidos, as empresas geralmente precisam obter licenças de transporte e garantir que a rota de transporte escolhida esteja livre de obstáculos potenciais, como viadutos, pontes e estradas estreitas. Grupos conhecidos como "equipes de reconhecimento" explorarão o caminho com até um ano de antecedência, à medida que identificam estradas problemáticas, cortam árvores e realocam postes de serviços públicos. As pás da turbina continuam a aumentar de tamanho, às vezes necessitando de novos planos logísticos, já que as rotas usadas anteriormente podem não permitir uma pá maior. Veículos especializados, conhecidos como reboques Schnabel, são projetados de forma personalizada para carregar e transportar seções de turbinas: as seções da torre podem ser carregadas sem um guindaste e a extremidade traseira do reboque é dirigível, permitindo manobras mais fáceis. Os motoristas devem ser especialmente treinados.

Fundações

As turbinas eólicas, por sua natureza, são estruturas muito altas e delgadas, e isso pode causar uma série de problemas quando o projeto estrutural das fundações é considerado. As fundações para uma estrutura de engenharia convencional são projetadas principalmente para transferir a carga vertical (peso morto) para o solo, geralmente permitindo o uso de arranjos comparativamente não sofisticados. No entanto, no caso de turbinas eólicas, a força da interação do vento com o rotor no topo da torre cria uma forte tendência para tombar a turbina eólica. Este regime de carregamento faz com que grandes cargas de momento sejam aplicadas às fundações de uma turbina eólica. Como resultado, uma atenção considerável deve ser dada ao projetar as sapatas para garantir que a fundação resista a essa tendência de tombamento.

Uma das bases mais comuns para turbinas eólicas offshore é a monopilha , uma única pilha de aço tubular de grande diâmetro (4 a 6 metros) cravada a uma profundidade de 5 a 6 vezes o diâmetro da pilha no fundo do mar. A coesão do solo e o atrito entre a pilha e o solo fornecem o suporte estrutural necessário para a turbina eólica.

Em turbinas onshore, o tipo mais comum de fundação é por gravidade, onde uma grande massa de concreto espalhada por uma grande área é usada para resistir às cargas da turbina. O tamanho e o tipo da turbina eólica, as condições do vento e do solo no local são fatores determinantes no projeto da fundação. Algumas fundações são pré-fabricadas .

Custos

Uma turbina eólica é um sistema complexo e integrado. Os elementos estruturais compreendem a maior parte do peso e do custo. Todas as partes da estrutura devem ser baratas, leves, duráveis e manufaturáveis, resistindo a cargas variáveis e condições ambientais. Os sistemas de turbina com menos falhas, exigem menos manutenção, são mais leves e duram mais e reduzem os custos.

As partes principais de uma turbina são divididas em: torre 22%, pás 18%, caixa de câmbio 14%, gerador 8%.

Especificação

As especificações do projeto da turbina contêm uma curva de potência e garantia de disponibilidade . A avaliação dos recursos eólicos permite calcular a viabilidade comercial. A faixa de temperatura operacional típica é de −20 a 40 ° C (−4 a 104 ° F). Em áreas com climas extremos (como Mongólia Interior ou Rajastão ), versões específicas do clima são necessárias.

As turbinas eólicas podem ser projetadas e validadas de acordo com os padrões IEC 61400 .

RDS-PP (Sistema de designação de referência para usinas de energia) é um sistema padronizado usado em todo o mundo para criar hierarquia estruturada de componentes de turbinas eólicas. Isso facilita a manutenção da turbina e os custos de operação, e é usado durante todos os estágios de criação de uma turbina.

Veja também

- Máquina elétrica duplamente alimentada com rotor enrolado sem escova

- Turbina eólica flutuante

- Turbina eólica de eixo vertical

- Aerodinâmica da turbina eólica

- Cobre em energia renovável, seção Vento

- Turbinas eólicas não convencionais

Referências

Leitura adicional

- Robert Gasch, Jochen Twele (ed.), Wind power plants. Fundamentos, projeto, construção e operação , Springer 2012 ISBN 978-3-642-22937-4 .

- Paul Gipe, ed. (2004). Energia Eólica: Energia Renovável para Casa, Fazenda e Negócios (segunda edição). Editora Chelsea Green. ISBN 978-1-931498-14-2.

- Erich Hau, Wind turbines: fundals, technologies, application, economics Springer, 2013 ISBN 978-3-642-27150-2 (visualização no Google Livros)

- Siegfried Heier, Integração de grade de sistemas de conversão de energia eólica Wiley 2006, ISBN 978-0-470-86899-7 .

- Peter Jamieson, Inovação em Projeto de Turbinas Eólicas . Wiley & Sons 2011, ISBN 978-0-470-69981-2

- David Spera (ed.) Wind Turbine Technology: Fundamental Concepts in Wind Turbine Engineering , Second Edition (2009), ASME Press, ISBN 9780791802601

- Alois Schaffarczyk (ed.), Understanding wind power technology , Wiley & Sons 2014, ISBN 978-1-118-64751-6 .

- Wei Tong, ed. (2010). Geração de energia eólica e projeto de turbinas eólicas . WIT Press. ISBN 978-1-84564-205-1.

- Hermann-Josef Wagner, Jyotirmay Mathur, Introdução aos sistemas de energia eólica. Noções básicas, tecnologia e operação . Springer 2013, ISBN 978-3-642-32975-3 .