Graneleiro - Bulk carrier

Sabrina I é um moderno graneleiro Handymax.

|

|

| Visão geral da aula | |

|---|---|

| Subclasses | Handymax , Handysize , Panamax , Capesize |

| Construído | c. 1850-presente |

| Ativo | 9.570 embarcações com mais de 500 GT (2012) |

| Características gerais (típicas) | |

| Modelo | Graneleiro |

| Tonelagem | até 400.000 DWT |

| Comprimento | 300m |

| Altura | 40m |

| Propulsão | Motor diesel de 2 tempos e 1 hélice |

| Velocidade | 12 nós |

| Notas | Casa traseira, casco completo, série de grandes escotilhas |

Planos de um graneleiro Handymax engrenado

| |

Um navio graneleiro, bulker é um navio mercante especialmente concebido para o transporte sem embalagem de carga a granel , tais como grãos, carvão, minério , bobinas de aço e cimento, na sua porões de carga . Desde que o primeiro graneleiro especializado foi construído em 1852, as forças econômicas levaram ao desenvolvimento contínuo desses navios, resultando em aumento de tamanho e sofisticação. Os graneleiros de hoje são especialmente projetados para maximizar a capacidade, segurança, eficiência e durabilidade.

Hoje, os graneleiros representam 21% das frotas mercantes do mundo e variam em tamanho, desde mini graneleiros de porão único até gigantescos navios de minério capazes de transportar 400.000 toneladas métricas de porte bruto (DWT). Existem vários projetos especializados: alguns podem descarregar sua própria carga, alguns dependem de instalações portuárias para descarregar e alguns até embalam a carga à medida que é carregada. Mais da metade de todos os graneleiros têm proprietários gregos, japoneses ou chineses e mais de um quarto estão registrados no Panamá . A Coreia do Sul é o maior construtor individual de graneleiros e 82% desses navios foram construídos na Ásia.

Nos graneleiros, a tripulação está envolvida na operação, gerenciamento e manutenção da embarcação, cuidando da segurança, navegação, manutenção e cuidado da carga, de acordo com a legislação marítima internacional. As operações de carregamento de carga variam em complexidade, e o carregamento e o descarregamento da carga podem levar vários dias. Os graneleiros podem ser sem engrenagem (dependendo do equipamento terminal) ou com engrenagem (tendo guindastes integrados à embarcação). As tripulações podem variar em tamanho de três pessoas, nos navios menores, a mais de 30, nos maiores.

A carga a granel pode ser muito densa, corrosiva ou abrasiva. Isso pode apresentar problemas de segurança: o deslocamento da carga , a combustão espontânea e a saturação da carga podem ameaçar um navio. O uso de navios antigos e com problemas de corrosão foi associado a uma onda de naufrágios de graneleiros na década de 1990, assim como as grandes escotilhas dos graneleiros. Essas escotilhas são importantes para o manuseio eficiente da carga, mas permitem a entrada de grandes volumes de água em caso de tempestades ou se o navio correr risco de naufrágio. Desde então, novos regulamentos internacionais foram introduzidos para melhorar o projeto e a inspeção de navios e para agilizar o processo de abandono do navio por uma tripulação.

Definição

O termo graneleiro foi definido de várias maneiras. A partir de 1999, a Convenção Internacional para a Salvaguarda da Vida Humana no Mar define um graneleiro como "um navio construído com um único convés, tanques laterais superiores e tanques laterais da tremonha em espaços de carga e destinado principalmente a transportar carga seca a granel; um minério portador; ou um portador de combinação. " A maioria das sociedades de classificação usa uma definição mais ampla, segundo a qual graneleiro é qualquer navio que transporte produtos secos não embalados. Os navios de carga polivalentes podem transportar carga a granel, mas também podem transportar outras cargas e não são especificamente projetados para transporte a granel. O termo "graneleiro seco" é usado para distinguir os graneleiros dos granéis líquidos, como os transportadores de petróleo , produtos químicos ou gás de petróleo liquefeito . Os graneleiros muito pequenos são quase indistinguíveis dos navios de carga geral, e muitas vezes são classificados mais com base no uso do navio do que em seu projeto.

Várias abreviaturas são usadas para descrever graneleiros. " OBO " descreve um graneleiro que transporta uma combinação de minério, granel e petróleo, e "O / O" é usado para combinação de transportadores de petróleo e minério. Os termos "VLOC", "VLBC", "ULOC" e "ULBC" para minério muito grande e ultra-grande e graneleiros foram adaptados das designações de superpetroleiro, transportador de petróleo muito grande e transportador de petróleo ultra-grande.

História

Antes do desenvolvimento dos graneleiros especializados, os remetentes tinham dois métodos para transportar mercadorias a granel por navio. No primeiro método, estivadores carregavam a carga em sacos, empilhavam os sacos em paletes e colocavam os paletes no porão de carga com um guindaste . O segundo método exigia que o remetente alugasse um navio inteiro e gastasse tempo e dinheiro para construir caixas de madeira compensada nos porões. Então, para guiar a carga pelas pequenas escotilhas, alimentadores de madeira e tábuas móveis tiveram que ser construídos. Esses métodos eram lentos e trabalhosos . Assim como acontece com o navio de contêineres , o problema de carga e descarga eficientes impulsionou a evolução do graneleiro.

Os graneleiros especializados começaram a aparecer à medida que os navios movidos a vapor se tornavam mais populares. O primeiro navio a vapor reconhecido como graneleiro foi o mineiro britânico John Bowes , construído em 1852. Ele apresentava um casco de metal , uma máquina a vapor e um sistema de lastro que usava água do mar em vez de sacos de areia. Essas características a ajudaram a ter sucesso no competitivo mercado de carvão britânico. O primeiro descarregador automático foi o cargueiro do lago Hennepin em 1902 nos Grandes Lagos . Isso diminuiu muito o tempo de descarga dos graneleiros, usando uma correia transportadora para movimentar a carga. Os primeiros graneleiros com propulsão a diesel começaram a surgir em 1911.

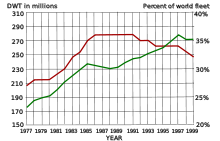

Antes da Segunda Guerra Mundial , a demanda marítima internacional para produtos a granel era baixa - cerca de 25 milhões de toneladas de minérios de metal - e a maior parte desse comércio era costeiro . No entanto, nos Grandes Lagos, os graneleiros transportaram grandes quantidades de minério das minas do norte para as siderúrgicas. Em 1929, 73 milhões de toneladas de minério de ferro foram transportadas nos Lagos, e uma quantidade quase igual de carvão, calcário e outros produtos também foram transportados. Duas características definidoras dos graneleiros já estavam surgindo: o fundo duplo , que foi adotado em 1890, e a estrutura triangular dos tanques de lastro, que foi introduzida em 1905. Após a Segunda Guerra Mundial, um comércio internacional a granel começou a se desenvolver entre as nações industrializadas , particularmente entre os países europeus, os Estados Unidos e o Japão. Devido à economia desse comércio, os graneleiros oceânicos tornaram-se maiores e mais especializados. Nesse período, os cargueiros dos Grandes Lagos aumentaram de tamanho, para maximizar as economias de escala, e os autodescarregáveis tornaram-se mais comuns para reduzir o tempo de resposta . As frotas de mil pés das frotas dos Grandes Lagos, construídas na década de 1970, estavam entre os navios mais longos a flutuar e, em 1979, um recorde de 214 milhões de toneladas de carga a granel foram movimentadas nos Grandes Lagos.

Categorias

Categorias de tamanho

| Nome | Tamanho em DWT |

Navios | Tráfego | Novo preço |

Preço usado |

|---|---|---|---|---|---|

| Handysize | 10.000 a 35.000 | 34% | 18% | $ 25M | $ 20M |

| Handymax | 35.000 a 59.000 | 37% | |||

| Panamax | 60.000 a 80.000 | 19% | 20% | $ 35M | $ 25M |

| Capesize | 80.000 e mais | 10% | 62% | $ 58M | $ 54M |

Os carregadores de granéis são segregados em seis categorias principais de tamanho: pequeno, handysize , handymax , panamax , capesize e muito grande. Os carregadores de minério e granéis muito grandes se enquadram na categoria capesize, mas geralmente são considerados separadamente.

Categorias por regiões

Categorias ocorrer em comércio regional , como Kamsarmax, seawaymax , Setouchmax, Dunkirkmax e Newcastlemax também aparecem no comércio regional.

- " Kamsarmax": Comprimento máximo total de 229 metros refere-se a um novo tipo de navios, maiores do que panamax , que são adequados para atracar no Porto de Kamsar ( República da Guiné ), onde o principal terminal de carregamento de bauxita é restrito a navios não mais de 229 metros.

- "Newcastlemax" : Feixe máximo de 50 metros e comprimento total máximo de 300 metros Refere-se ao maior navio capaz de entrar no porto de Newcastle , Austrália em cerca de 185.000 DWT

- "Setouchmax ": Cerca de 203.000 DWT , sendo as maiores embarcações capazes de navegar no Mar de Setouchi , Japão

- "Seawaymax" : LOA 226 m máx. / 7,92 m de calado. Refere-se ao maior navio que pode passar pelas eclusas do canal do St. Lawrence Seaway (Grandes Lagos, Canadá)

- "Malaccamax" : LOA 330 m / calado de 20 m / 300.000 DWT, Refere-se à maior embarcação que pode passar pelo Estreito de Malaca .

- "Dunkirkmax" : Feixe máximo permitido = 45 m / LOA 289 m. máximo (175.000 DWT aproximadamente) para a eclusa do porto oriental no Porto de Dunquerque (França)

Os mini-graneleiros predominam na categoria de navios pequenos com capacidade inferior a 10.000 DWT . Os mini-graneleiros transportam de 500 a 2.500 toneladas, têm um único porão e são projetados para o transporte fluvial . Eles geralmente são construídos para passar por baixo de pontes e têm pequenas equipes de três a oito pessoas.

Os navios Handysize e Handymax são de uso geral na natureza. Esses dois segmentos representam 71% de todos os graneleiros com mais de 10.000 DWT e também têm a maior taxa de crescimento. Isso se deve em parte à entrada em vigor de novos regulamentos, que colocam maiores restrições à construção de navios maiores. Os navios Handymax têm tipicamente 150–200 m de comprimento e 52.000 - 58.000 DWT com cinco porões de carga e quatro guindastes. Esses navios também são de uso geral por natureza.

O tamanho de um navio Panamax é limitado pelas câmaras de eclusa do canal do Panamá , que podem acomodar navios com boca de até 32,31 m, comprimento total de até 294,13 m e calado de até 12,04 m.

Os navios capesize são muito grandes para atravessar o canal do Panamá e precisam contornar o cabo Horn para viajar entre os oceanos Pacífico e Atlântico. Anteriormente, os navios capesize não podiam atravessar o Suez e precisavam contornar o Cabo da Boa Esperança . O recente aprofundamento do canal de Suez para 66 pés (20 m) permite que a maioria dos navios capesize passem por ele.

Os graneleiros Capesize são especializados: 93% de suas cargas são minério de ferro e carvão. Alguns navios na Hidrovia dos Grandes Lagos excedem as dimensões do Panamax, mas seu uso está limitado nos Grandes Lagos, pois não podem passar pelo canal menor de St. Lawrence até o oceano. Os navios de minério muito grandes e os navios graneleiros muito grandes são um subconjunto da categoria capesize reservada para navios com mais de 200.000 DWT . Transportadores desse porte quase sempre são projetados para transportar minério de ferro.

Tipos gerais

| Ilustração | Descrição |

|---|---|

|

Os graneleiros com engrenagens estão normalmente na faixa de tamanho handysize a handymax, embora haja um pequeno número de navios panamax com engrenagens, como todos os graneleiros, eles apresentam uma série de porões cobertos por tampas de escotilha proeminentes. Eles têm guindastes , guindastes ou transportadores que lhes permitem carregar ou descarregar cargas em portos sem equipamentos baseados em terra. Isso dá aos graneleiros com engrenagens flexibilidade nas cargas que podem transportar e nas rotas que podem viajar. (Foto: Um típico graneleiro equipado com engrenagens.) |

|

As transportadoras combinadas são projetadas para transportar cargas a granel líquidas e sólidas. Se ambos forem transportados simultaneamente, eles serão segregados em porões e tanques separados. As transportadoras combinadas requerem um design especial e são caras. Eles eram predominantes na década de 1970, mas seus números têm diminuído desde 1990. (Foto: o oleoduto e o granel seco a bordo do Maya .) |

|

Os transportadores sem engrenagens são graneleiros sem guindastes ou transportadores. Esses navios dependem de equipamentos baseados em terra em seus portos de escala para embarque e desembarque. Eles variam em todos os tamanhos, os grandes graneleiros (VLOCs) só podem atracar nos portos maiores, alguns deles são projetados com um único comércio porto a porto em mente. O uso de graneleiros sem engrenagens evita os custos de instalação, operação e manutenção dos guindastes. (Foto: Berge Athen , um graneleiro sem engrenagens de 225.000 toneladas.) |

|

Os autodescarregadores são graneleiros com correias transportadoras , ou com o uso de uma escavadeira que é instalada em uma travessa que cobre toda a escotilha da embarcação, e que também pode se mover lateralmente. Isso permite que eles descarreguem sua carga de forma rápida e eficiente. (Foto: John B. Aird, um cargueiro do lago com descarga automática.) |

|

Lakers são os graneleiros proeminentes nos Grandes Lagos , frequentemente identificáveis por terem uma casa avançadaque ajuda nas eclusas de trânsito. Operando em água doce, esses navios sofrem muito menosdanos de corrosão e têm uma vida útil muito mais longa do que os navios de água salgada. Em 2005, havia 98 lakers de 10.000 DWT ou mais. (Foto: Edward L. Ryerson , um graneleiro dos Grandes Lagos.) |

|

Os graneleiros BIBO ou "Bulk In, Bags Out" estão equipados para embalar a carga à medida que é descarregada. A CHL Innovator , mostrada na foto, é um graneleiro BIBO. Em uma hora, este navio pode descarregar 300 toneladas de açúcar a granel e embalá-lo em sacos de 50 kg |

Características da frota

O transporte a granel mundial atingiu proporções imensas: em 2005, 1,7 bilhão de toneladas métricas de carvão, minério de ferro, grãos, bauxita e fosfato foram transportados por navio. Hoje, a frota de graneleiros do mundo inclui 6.225 navios com mais de 10.000 DWT, e representa 40% de todos os navios em termos de tonelagem e 39,4% em termos de navios. Incluindo navios menores, os graneleiros têm uma capacidade total combinada de quase 346 milhões de DWT. As companhias combinadas representam uma parcela muito pequena da frota, representando menos de 3% dessa capacidade. Os cargueiros lacustres dos Grandes Lagos , com 98 navios de 3,2 milhões de DWT totais, apesar de formarem uma pequena fração da frota total por tonelagem e operarem apenas 10 meses por ano, transportavam um décimo da carga a granel mundial devido à curta distância de viagem e respostas rápidas.

Em 2005, o graneleiro médio tinha pouco mais de 13 anos. Cerca de 41% de todos os graneleiros tinham menos de dez anos, 33% tinham mais de vinte anos e os 26% restantes tinham entre dez e vinte anos. Todos os 98 graneleiros registrados no comércio dos Grandes Lagos têm mais de 20 anos e o mais antigo ainda navegando em 2009 tinha 106 anos.

Estados de bandeira

Em 2005, a Administração Marítima dos Estados Unidos contava com 6.225 graneleiros de 10.000 DWT ou mais em todo o mundo. Mais navios graneleiros estão registrados no Panamá , com 1.703 navios, mais do que quaisquer outros quatro estados de bandeira combinados. Em termos de número de graneleiros registrados, os cinco principais estados de bandeira também incluem Hong Kong com 492 navios, Malta (435), Chipre (373) e China (371). O Panamá também domina o registro de graneleiros em termos de tonelagem de porte bruto . As posições de dois a cinco são ocupadas por Hong Kong, Grécia, Malta e Chipre.

Maiores frotas

Grécia, Japão e China são os três maiores proprietários de navios graneleiros, com 1.326, 1.041 e 979 navios, respectivamente. Essas três nações respondem por mais de 53% da frota mundial.

Várias empresas têm grandes frotas de graneleiros privados. A multinacional Gearbulk Holding Ltd. possui mais de 70 graneleiros. O Grupo Fednav no Canadá opera uma frota de mais de 80 graneleiros, incluindo dois projetados para trabalhar no gelo ártico. Croácia 's Atlantska PLOVIDBA dd tem uma frota de navios graneleiros 14. O Grupo H. Vogemann em Hamburgo, Alemanha, opera uma frota de 19 navios graneleiros. A Portline em Portugal possui 10 graneleiros. A Dampskibsselskabet Torm na Dinamarca e Elcano na Espanha também possuem frotas de graneleiros notáveis. Outras empresas se especializam em operações de minigranéis : a inglesa Stephenson Clarke Shipping Limited possui uma frota de oito minigraners e cinco pequenos graneleiros Handysize, e a Cornships Management and Agency Inc. na Turquia possui uma frota de sete minigraners .

Construtores

As empresas asiáticas dominam a construção de graneleiros. Dos 6.225 graneleiros do mundo, quase 62% foram construídos no Japão por estaleiros como Oshima Shipbuilding e Sanoyas Hishino Meisho . A Coreia do Sul, com os estaleiros notáveis Daewoo e Hyundai Heavy Industries , ficou em segundo lugar entre os construtores, com 643 navios. A República Popular da China, com grandes estaleiros como Dalian, Chengxi e Shanghai Waigaoqiao, ficou em terceiro lugar, com 509 navios. Taiwan , com estaleiros como a China Shipbuilding Corporation , ficou em quarto lugar, respondendo por 129 navios. Os estaleiros nesses quatro principais países construíram mais de 82% dos graneleiros em atividade.

Encargos de frete

Vários fatores afetam o custo de movimentação de uma carga a granel por navio. O mercado de frete a granel é muito volátil e oscila, junto com o tipo de carga, o tamanho do navio e a rota percorrida, todos afetam o preço final. Mover uma carga capesize de carvão da América do Sul para a Europa custou de $ 15 a $ 25 por tonelada em 2005. Transportar uma carga de tamanho panamax de materiais agregados do Golfo do México para o Japão naquele ano poderia custar tão pouco quanto $ 40 por tonelada tanto quanto $ 70 por tonelada.

Alguns remetentes preferem fretar um navio, pagando uma taxa diária em vez de um preço fixo por tonelada. Em 2005, a taxa média diária de um navio Handymax variou entre $ 18.000 - $ 30.000. Um navio Panamax poderia ser fretado por $ 20.000 - $ 50.000 por dia, e um Capesize por $ 40.000 - $ 70.000 por dia.

Navio quebrando

Geralmente, os navios são removidos da frota por meio de um processo conhecido como desmontagem ou demolição de navios . Os armadores e compradores negociam os preços da sucata com base em fatores como o peso vazio do navio (denominado deslocamento de tonelada leve ou LDT) e os preços do mercado de sucata. Em 1998, quase 700 navios foram demolidos em lugares como Alang, Índia e Chittagong, Bangladesh . Isso geralmente é feito 'encalhando' o navio na areia aberta e, em seguida, cortando-o à mão com tochas de gás, uma operação perigosa que resulta em ferimentos e mortes, bem como exposição a materiais tóxicos como amianto, chumbo e vários produtos químicos . Meio milhão de toneladas de porte bruto de graneleiros foram sucateados em 2004, respondendo por 4,7% do sucateamento do ano. Naquele ano, os graneleiros obtiveram preços de sucata particularmente altos, entre US $ 340 e US $ 350 por LDT.

Operação

Equipe técnica

| Capitão / Mestre | ||

Departamento de convés |

Departamento de máquinas |

Departamento de Steward |

|---|---|---|

|

1 Chefe imediato |

1 Engenheiro-chefe |

|

A tripulação de um graneleiro consiste normalmente de 20 a 30 pessoas, embora navios menores possam ser manuseados por 8. A tripulação inclui o capitão ou comandante, o departamento de convés , o departamento de máquinas e o departamento do comissário . A prática de levar passageiros a bordo de navios cargueiros, antes quase universal, é hoje muito rara e quase inexistente nos graneleiros.

Durante a década de 1990, os graneleiros se envolveram em um número alarmante de naufrágios . Isso levou os armadores a encomendar um estudo para explicar o efeito de vários fatores na eficácia e competência da tripulação. O estudo mostrou que o desempenho da tripulação a bordo de graneleiros foi o mais baixo de todos os grupos estudados. Entre as tripulações de graneleiros, o melhor desempenho foi encontrado a bordo de navios mais jovens e maiores. Tripulações em navios com melhor manutenção tiveram melhor desempenho, assim como tripulações em navios onde menos línguas eram faladas.

Menos oficiais de convés são empregados em navios graneleiros do que em navios de tamanhos semelhantes de outros tipos. Um mini-graneleiro transporta dois a três oficiais de convés, enquanto os graneleiros Handysize e Capesize maiores transportam quatro. Os navios-tanque de gás natural líquido do mesmo tamanho têm um oficial de convés adicional e um marinheiro não licenciado .

Viagens

As viagens de um graneleiro são determinadas pelas forças do mercado; as rotas e as cargas geralmente variam. Um navio pode se envolver no comércio de grãos durante a época de colheita e, posteriormente, passar a transportar outras cargas ou trabalhar em uma rota diferente. A bordo de uma transportadora costeira no comércio de tramp , a tripulação geralmente não saberá o próximo porto de escala até que a carga esteja totalmente carregada.

Como a carga a granel é muito difícil de descarregar, os graneleiros passam mais tempo no porto do que outros navios. Um estudo com mini-graneleiros descobriu que leva, em média, o dobro do tempo para descarregar um navio do que para carregá-lo. Um mini-graneleiro passa 55 horas por vez no porto, em comparação com 35 horas para um madeireiro de tamanho semelhante. Este tempo no porto aumenta para 74 horas para Handymax e 120 horas para navios Panamax. Em comparação com as paradas de 12 horas comuns para navios porta-contêineres, paradas de 15 horas para transportadores de automóveis e paradas de 26 horas para grandes petroleiros, as tripulações de graneleiros têm mais oportunidades de passar o tempo em terra.

Carregando e descarregando

Carregar e descarregar um graneleiro é demorado e perigoso. O processo é planejado pelo imediato do navio sob a supervisão direta e contínua do capitão do navio . Os regulamentos internacionais exigem que o capitão e o comandante do terminal concordem com um plano detalhado antes do início das operações. Oficiais de convés e estivadores supervisionam as operações. Ocasionalmente, são cometidos erros de carregamento que fazem com que um navio vire ou quebre ao meio no píer.

O método de carregamento utilizado depende da carga e dos equipamentos disponíveis no navio e no cais. Nos portos menos avançados, a carga pode ser carregada com pás ou sacos despejados da tampa da escotilha. Este sistema está sendo substituído por métodos mais rápidos e menos trabalhosos. Guindastes de articulação dupla , que podem carregar a uma taxa de 1.000 toneladas por hora, representam um método amplamente utilizado, e o uso de guindastes de pórtico baseados em terra , chegando a 2.000 toneladas por hora, está crescendo. A taxa de descarga de um guindaste é limitada pela capacidade da caçamba (de 6 a 40 toneladas) e pela velocidade com que o guindaste pode pegar uma carga, depositá-la no terminal e retornar para pegar a próxima. Para guindastes de pórtico modernos, o tempo total do ciclo agarrar-depósito-retorno é de cerca de 50 segundos.

As correias transportadoras oferecem um método de carregamento muito eficiente, com taxas de carregamento padrão variando entre 100 e 700 toneladas por hora, embora os portos mais avançados possam oferecer taxas de 16.000 toneladas por hora. Os procedimentos de inicialização e desligamento com correias transportadoras, no entanto, são complicados e requerem tempo de execução. Os navios com descarga automática utilizam esteiras transportadoras com taxas de carga em torno de 1.000 toneladas por hora.

Assim que a carga é descarregada, a tripulação começa a limpar os porões. Isso é particularmente importante se a próxima carga for de um tipo diferente. O imenso tamanho dos porões de carga e a tendência das cargas a serem fisicamente irritantes aumentam a dificuldade de limpeza dos porões. Quando os porões estão limpos, o processo de carregamento começa.

É crucial manter o nível da carga durante o carregamento para manter a estabilidade. À medida que o porão é preenchido, máquinas como escavadeiras e tratores costumam ser usadas para manter a carga sob controle. O nivelamento é particularmente importante quando o porão está apenas parcialmente cheio, uma vez que a carga tem maior probabilidade de se deslocar. Precauções extras são tomadas, como adicionar divisões longitudinais e prender a madeira no topo da carga. Se um porão estiver cheio, uma técnica chamada tomming é usada, que envolve cavar um buraco de 6 pés (2 m) abaixo da tampa da escotilha e enchê-lo com carga ou pesos ensacados.

Arquitetura

O projeto de um graneleiro é amplamente definido pela carga que transportará. A densidade da carga, também conhecida como fator de estiva , é o fator chave. As densidades para cargas a granel comuns variam de 0,6 toneladas por metro cúbico para grãos leves a 3 toneladas por metro cúbico para minério de ferro.

O peso total da carga é o fator limitante no projeto de um transportador de minério, uma vez que a carga é muito densa. Os cargueiros, por outro lado, são limitados pelo volume geral, uma vez que a maioria dos graneleiros pode ser totalmente abastecida com carvão antes de atingir seu calado máximo.

Para uma determinada tonelagem, o segundo fator que rege as dimensões do navio é o tamanho dos portos e hidrovias por onde ele irá viajar. Por exemplo, um navio que passará pelo Canal do Panamá terá seu raio e calado limitados . Para a maioria dos projetos, a proporção de comprimento para largura varia entre 5 e 7, com uma média de 6,2. A proporção comprimento / altura será entre 11 e 12.

Maquinário

A casa de máquinas de um graneleiro geralmente fica perto da popa , sob a superestrutura . Os graneleiros maiores, de Handymax para cima, geralmente têm um único motor a diesel de dois tempos de cruzeta de baixa velocidade acoplado diretamente a uma hélice de passo fixo . A eletricidade é produzida por geradores auxiliares e / ou alternador acoplado ao eixo da hélice. Nos graneleiros menores, um ou dois motores diesel de quatro tempos são usados para girar uma hélice de passo fixo ou controlável por meio de uma caixa de engrenagens de redução , que também pode incorporar uma saída para um alternador. A velocidade média do navio de projeto para graneleiros Handysize e acima é de 13,5–15 nós (25,0–27,8 km / h; 15,5–17,3 mph). A velocidade da hélice é relativamente baixa, cerca de 90 rotações por minuto, embora dependa do tamanho da hélice.

Como resultado da crise do petróleo de 1973 , da crise energética de 1979 e do aumento resultante nos preços do petróleo, projetos experimentais usando carvão para abastecer navios foram testados no final dos anos 1970 e início dos anos 1980. A Australian National Lines (ANL) construiu dois navios queimadores de carvão de 74.700 toneladas chamados River Boyne e River Embely . junto com dois construídos pela TNT chamados TNT Capricornia e TNT Capentaria e renomeados Fitzroy River e Endeavour River . Esses navios foram financeiramente eficazes para a duração de suas vidas, e seus motores a vapor foram capazes de gerar uma potência de eixo de 19.000 cavalos (14.000 kW). Essa estratégia deu uma vantagem interessante para os transportadores de bauxita e cargas de combustível semelhantes, mas sofreu com o baixo rendimento do motor em comparação com o maior custo de manutenção e motores a diesel modernos eficientes, problemas de manutenção devido ao fornecimento de carvão não classificado e altos custos iniciais.

Escotilhas

Uma escotilha ou escotilha é a abertura no topo de um porão de carga . Os dispositivos mecânicos que permitem que as escotilhas sejam abertas e fechadas são chamados de tampa de escotilha. Em geral, as tampas de escotilha estão entre 45% e 60% da largura do navio, ou viga, e 57% a 67% do comprimento dos porões. Para carregar e descarregar cargas com eficiência, as escotilhas devem ser grandes, mas as escotilhas grandes apresentam problemas estruturais. A tensão do casco está concentrada em torno das bordas das escotilhas e essas áreas devem ser reforçadas. Freqüentemente, as áreas de incubação são reforçadas pelo aumento local dos escantilhões ou pela adição de membros estruturais chamados reforçadores. Ambas as opções têm o efeito indesejado de adicionar peso ao navio.

Ainda na década de 1950, as escotilhas tinham tampas de madeira que eram quebradas e reconstruídas à mão, em vez de abertas e fechadas. As embarcações mais novas têm tampas de escotilha de metal operadas hidraulicamente que muitas vezes podem ser operadas por uma pessoa. As tampas de escotilha podem deslizar para a frente, para trás ou para o lado, levantar ou dobrar. É essencial que as tampas das escotilhas sejam herméticas: as escotilhas não lacradas levam ao alagamento acidental do porão de carga, o que fez com que muitos graneleiros afundassem.

Os regulamentos relativos às tampas de incubação evoluíram desde a investigação após a perda do MV Derbyshire . A Conferência de Linha de Carga de 1966 impôs a exigência de que as tampas de escotilha sejam capazes de suportar uma carga de 1,74 ton / m 2 devido à água do mar e um escasso mínimo de 6 mm para os topos das tampas de escotilha. A Associação Internacional de Sociedades de Classificação aumentou então esse padrão de resistência criando seu Requisito Unificado S21 em 1998. Este padrão exige que a pressão devida à água do mar seja calculada como uma função da borda livre e da velocidade, especialmente para tampas de escotilha localizadas na parte dianteira de o navio.

casco

Os graneleiros são projetados para serem fáceis de construir e armazenar cargas com eficiência. Para facilitar a construção , os graneleiros são construídos com uma única curvatura de casco . Além disso, enquanto uma proa bulbosa permite que um navio se mova com mais eficiência na água, os projetistas tendem a fazer proas verticais simples em navios maiores. Cascos completos, com grandes coeficientes de bloco , são quase universais e, como resultado, os graneleiros são inerentemente lentos. Isso é compensado por sua eficiência. Comparar a capacidade de carga de um navio em termos de tonelagem de porte bruto com seu peso quando vazio é uma forma de medir sua eficiência. Um pequeno navio Handymax pode carregar cinco vezes seu peso. Em projetos maiores, essa eficiência é ainda mais pronunciada: os navios Capesize podem carregar mais de oito vezes seu peso.

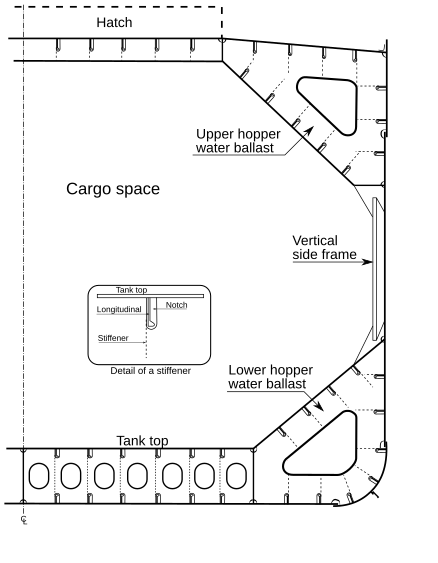

Os graneleiros têm uma seção transversal típica da maioria dos navios mercantes. Os cantos superior e inferior do porão são usados como tanques de lastro , assim como a área de fundo duplo . Os tanques de canto são reforçados e têm outra finalidade além de controlar o trim do navio. Os projetistas escolhem o ângulo dos tanques de canto para ser menor do que o ângulo de repouso das cargas previstas. Isso reduz bastante o movimento lateral, ou "deslocamento", da carga, que pode colocar o navio em perigo.

Os fundos duplos também estão sujeitos a restrições de projeto. A principal preocupação é que eles sejam altos o suficiente para permitir a passagem de tubos e cabos. Essas áreas também devem ser espaçosas o suficiente para permitir o acesso seguro das pessoas para realizar pesquisas e manutenção. Por outro lado, as preocupações com o excesso de peso e o volume desperdiçado mantêm os espaços dos fundos duplos muito apertados.

Os cascos dos porta-aviões a granel são feitos de aço, geralmente aço carbono . Alguns fabricantes preferiram aço de alta resistência recentemente para reduzir o peso da tara. No entanto, o uso de aço de alta resistência para reforços longitudinais e transversais pode reduzir a rigidez do casco e a resistência à corrosão. O aço forjado é usado para algumas peças do navio, como o suporte do eixo da hélice. As divisórias transversais são feitas de ferro corrugado , reforçadas na parte inferior e nas conexões. A construção de cascos de graneleiro usando sanduíche de aço de concreto foi investigada.

Os cascos duplos tornaram-se populares nos últimos dez anos. Projetar um navio com lados duplos aumenta principalmente sua largura, uma vez que os graneleiros já precisam ter fundos duplos . Uma das vantagens do casco duplo é dar espaço para colocar todos os elementos estruturais nas laterais, retirando-os dos porões . Isso aumenta o volume dos porões e simplifica sua estrutura, o que auxilia na carga, descarga e limpeza. Os lados duplos também melhoram a capacidade de lastro de um navio, o que é útil no transporte de mercadorias leves: o navio pode ter que aumentar seu calado por razões de estabilidade ou de navegação, o que é feito com a adição de água de lastro.

Um projeto recente, denominado Hy-Con, busca combinar os pontos fortes da construção de casco único e casco duplo. Abreviação de Configuração Híbrida, este projeto dobra os porões mais à frente e mais atrás e deixa os outros com casco único. Essa abordagem aumenta a solidez do navio em pontos-chave, enquanto reduz o peso geral da tara.

Como a adoção do casco duplo foi mais uma decisão econômica do que puramente arquitetônica, alguns argumentam que os navios de dupla face recebem pesquisas menos abrangentes e sofrem mais com a corrosão oculta. Apesar da oposição, o casco duplo tornou-se um requisito para os navios Panamax e Capesize em 2005.

Os cargueiros correm o risco contínuo de "quebrar as costas" e, portanto, a resistência longitudinal é uma preocupação arquitetônica primária. Um arquiteto naval usa a correlação entre a resistência longitudinal e um conjunto de espessuras de casco chamado scantlings para gerenciar problemas de resistência longitudinal e tensões. O casco de um navio é composto de partes individuais chamadas membros. O conjunto de dimensões desses membros é chamado de escantilhões do navio. Os arquitetos navais calculam as tensões às quais se espera que um navio esteja sujeito, acrescentam os fatores de segurança e, a seguir, podem calcular os escantilhões necessários.

Essas análises são realizadas em viagens vazias, cargas e descargas, quando parcial e totalmente carregadas e em condições de sobrecarga temporária. Os locais sujeitos às maiores tensões são estudados cuidadosamente, como fundos de porão, tampas de escotilhas, anteparas entre porões e fundos de tanques de lastro. Os graneleiros dos Grandes Lagos também devem ser projetados para resistir ao salto ou desenvolver ressonância com as ondas , o que pode causar fraturas por fadiga .

Desde 1 de abril de 2006, a Associação Internacional de Sociedades de Classificação adotou as Regras Estruturais Comuns. As regras se aplicam a graneleiros com mais de 90 metros de comprimento e exigem que os cálculos dos escantilhões levem em consideração itens como o efeito da corrosão, as condições adversas freqüentemente encontradas no Atlântico Norte e tensões dinâmicas durante o carregamento. As regras também estabelecem margens para corrosão, de 0,5 a 0,9 mm.

Segurança

As décadas de 1980 e 1990 foram muito inseguras para os graneleiros. Muitos graneleiros afundaram durante esse tempo; 99 foram perdidos apenas entre 1990 e 1997. A maioria desses naufrágios foi repentina e rápida, impossibilitando a fuga da tripulação: mais de 650 marinheiros foram perdidos no mesmo período. Devido em parte ao naufrágio de MV Derbyshire , uma série de resoluções internacionais de segurança em relação aos graneleiros foram adotadas durante a década de 1990.

Problemas de estabilidade

O deslocamento da carga representa um grande perigo para os graneleiros. O problema é ainda mais pronunciado com as cargas de grãos, uma vez que os grãos se acomodam durante a viagem e cria um espaço extra entre o topo da carga e o topo do porão. A carga fica então livre para se mover de um lado para o outro do navio enquanto o navio rola. Isso pode fazer com que o navio tombe, o que, por sua vez, faz com que mais carga seja deslocada. Esse tipo de reação em cadeia pode virar um graneleiro muito rapidamente.

A Convenção SOLAS de 1960 procurou controlar esse tipo de problema. Esses regulamentos exigiam que os tanques de lastro superiores fossem projetados de forma a evitar deslocamento. Eles também exigiam que as cargas fossem niveladas ou aparadas por meio de escavadeiras nos porões. A prática da poda reduz a quantidade de superfície da carga em contato com o ar, o que tem um efeito colateral útil: reduzir as chances de combustão espontânea em cargas como carvão, ferro e aparas de metal.

Outro tipo de risco que pode afetar as cargas secas é a absorção de umidade ambiente. Quando concretos e agregados muito finos se misturam com água, a lama criada na parte inferior do porão se desloca facilmente e pode produzir um efeito de superfície livre . A única maneira de controlar esses riscos é por boas práticas de ventilação e monitoramento cuidadoso da presença de água.

Problemas estruturais

Só em 1990, 20 navios graneleiros afundaram, levando consigo 94 tripulantes. Em 1991, 24 graneleiros afundaram, matando 154. Esse nível de perda concentrou a atenção nos aspectos de segurança dos graneleiros e muito foi aprendido. O American Bureau of Shipping concluiu que as perdas eram "diretamente atribuíveis à falha da estrutura do porão de carga" e o Lloyd's Register of Shipping acrescentou que os lados do casco não podiam suportar "a combinação de corrosão local, rachaduras por fadiga e danos operacionais".

Os estudos de acidentes mostraram um padrão claro:

- A água do mar entra na escotilha dianteira, devido a uma grande onda, uma vedação deficiente, corrosão, etc.

- O peso extra da água no porão número um compromete a partição para o porão número dois,

- A água entra no porão número dois e altera tanto o compensador que mais água entra no porão

- Com dois porões se enchendo rapidamente de água, a proa submerge e o navio afunda rapidamente, deixando pouco tempo para a tripulação reagir.

As práticas anteriores exigiam que os navios suportassem a inundação de um único porão de proa, mas não protegiam contra situações em que dois porões inundariam. O caso em que dois porões posteriores (traseiros) são inundados não é melhor, porque a casa de máquinas é inundada rapidamente, deixando o navio sem propulsão. Se dois porões no meio do navio forem inundados, a tensão no casco pode se tornar tão grande que o navio se parte em dois.

Outros fatores contribuintes foram identificados:

- A maioria dos naufrágios envolveu navios com mais de 20 anos de idade. Um excesso de navios dessa idade ocorreu na década de 1980, causado por uma superestimativa do crescimento do comércio internacional. Em vez de substituí-los prematuramente, as companhias de navegação foram compelidas, com base nos custos, a manter seus navios envelhecidos em serviço.

- A corrosão, devido à falta de manutenção, afetou as vedações das tampas das escotilhas e a resistência das anteparas que separam os porões. A corrosão é difícil de detectar devido ao imenso tamanho das superfícies envolvidas.

- Métodos avançados de carregamento não foram previstos quando os navios foram projetados. Embora os novos processos sejam mais eficientes, o carregamento é mais difícil de controlar (pode levar mais de uma hora apenas para interromper a operação), resultando ocasionalmente na sobrecarga do navio. Esses choques inesperados, ao longo do tempo, podem danificar a integridade estrutural do casco.

- O uso recente de aço de alta resistência permite a construção de uma estrutura com menos material e peso, mantendo uma resistência semelhante. No entanto, por ser mais fino do que o aço normal, o aço HT pode corroer mais facilmente, além de desenvolver fadiga do metal em mares agitados.

- De acordo com o Lloyd's Register, uma das principais causas dos naufrágios foi a atitude dos armadores, que enviaram navios com problemas conhecidos para o mar.

As novas regras adotadas nos anexos da convenção SOLAS de 1997 incidiram sobre problemas como o reforço das anteparas e o quadro longitudinal, inspeções mais rigorosas (com especial destaque para a corrosão) e inspeções de rotina no porto. As adições de 1997 também exigiram que os graneleiros com restrições (por exemplo, proibidos de transportar certos tipos de cargas) marcassem seus cascos com triângulos grandes e fáceis de ver.

Segurança da tripulação

Desde dezembro de 2004, os graneleiros Panamax e Capesize são obrigados a carregar botes salva - vidas de queda livre localizados na popa, atrás do convés. Este arranjo permite que a tripulação abandone o navio rapidamente em caso de uma emergência catastrófica. Um argumento contra o uso de botes salva-vidas de queda livre é que os evacuados requerem "algum grau de mobilidade física, até mesmo preparo físico" para entrar e lançar o barco. Além disso, ocorreram ferimentos durante os lançamentos, por exemplo, no caso de cintos de segurança presos incorretamente.

Em dezembro de 2002, o Capítulo XII da convenção SOLAS foi alterado para exigir a instalação de alarmes de água de alto nível e sistemas de monitoramento em todos os graneleiros. Esta medida de segurança alerta rapidamente os vigilantes na ponte e na casa das máquinas em caso de alagamento nos porões. Em casos de inundações catastróficas, esses detectores podem acelerar o processo de abandono do navio.

Veja também

- Berge Stahl , o maior graneleiro de 1986 a 2011

- Campo brilhante

- Edmund Fitzgerald

- Flare

- Lago Illawarra

- New Carissa

- Ore Brasil , o maior graneleiro em serviço

- Paul R. Tregurtha , o maior graneleiro dos Grandes Lagos

- Sygna

Notas

Referências

- Autoridad del Canal de Panamá (2005). Aviso MR para o número de remessa N-1-2005 (PDF) . Avisos de envio. Balboa-Ancon: Autoridad del Canal de Panamá. pp. 11–12 . Página visitada em 1 de abril de 2008 .

- Bliault, Charles; Jonas, Martin; The North of England P&I Association (2016). Bulk Cargoes: A Guide to Good Practice (primeira edição). Reino Unido: Associação de P&I do Norte da Inglaterra. p. 280. ISBN 978-0-9574936-3-6.

- Frankel, Ernst G. (1985). Transporte a granel e logística de terminais . Washington, DC, EUA: Banco Mundial. ISBN 0-8213-0531-X.

- George, William (2005). Estabilidade e ajuste para o oficial do navio . Centerville, MD: Cornell Maritime Press. ISBN 978-0-87033-564-8.

- Hayler, William B. (2003). Manual do marinheiro mercante americano . Cornell Maritime Pr. ISBN 0-87033-549-9.

- Organização Marítima Internacional (setembro de 1999). "IMO e a segurança dos graneleiros" (PDF) . Concentre-se em IMO . Arquivado do original (PDF) em 14 de abril de 2008 . Página visitada em 9 de abril de 2007 .

- Isbester, Jack (1993). Prática de transporte em massa . Londres: The Nautical Institute. ISBN 1-870077-16-4.

- Lamb, Thomas (2003). Projeto e construção de navios, vol. Eu . Jersey City: Sociedade de Arquitetos e Engenheiros Marinhos. ISBN 0-939773-40-6.

- Grupo MAN Diesel (2005). "Propulsion Trends in Bulk Carriers" (PDF) . Grupo MAN Diesel . p. 4 . Página visitada em 12 de abril de 2007 .

- Associação Internacional de Sociedades de Classificação (2007). "21: Avaliação de escantilhões de tampas de escotilha e armações de escotilha de porões de carga de graneleiros, de minério e combinados (Rev. 4)" (PDF) . Requisitos relativos à resistência dos navios . Requisitos unificados. Associação Internacional de Sociedades Classificadoras. pp. 21–1. Arquivado do original (PDF) em 30 de maio de 2008.

- Escritório de Dados e Análise Econômica (julho de 2006). "World Merchant Fleet 2001–2005" (PDF) . Administração Marítima dos Estados Unidos. Arquivado do original (PDF) em 21 de fevereiro de 2007 . Página visitada em 13 de março de 2007 .

- Thompson, Mark L. (1994). Rainha dos Lagos . Detroit: Wayne State Univ. Pressione. ISBN 0-8143-2393-6.

- Nick, Tolerton (2005). Graneleiros: The Ocean Cinderellas . Christchurch, NZ: Willsonscott Publishing. ISBN 9780958253567.

- Conselho das Nações Unidas sobre Comércio e Desenvolvimento (UNCTAD) (2005). Review of Maritime Transport, 2005 . Nova York e Genebra: Nações Unidas. Arquivado do original em 13 de maio de 2008.

- Conselho das Nações Unidas sobre Comércio e Desenvolvimento (UNCTAD) (2006). Review of Maritime Transport, 2006 (PDF) . Nova York e Genebra: Nações Unidas. Arquivado do original (PDF) em 28 de julho de 2011 . Retirado em 2 de maio de 2008 .

- Zera, Thomas F. (1996). Minério-óleo a granel: história pictórica das perdas no transporte a granel na década de 1980 . Bethel, CT: Rutledge Books. ISBN 0-9643937-7-8.

links externos

- Bulk Carriers @ Atlas dos Oceanos das Nações Unidas

- Granéis na MRI Holanda

- Histórias de graneleiros da segunda guerra mundial