Anel de pistão - Piston ring

Um anel de pistão é um anel bipartido metálico conectado ao diâmetro externo de um pistão em um motor de combustão interna ou a vapor .

As principais funções dos anéis de pistão em motores são:

- Selar a câmara de combustão para que haja perda mínima de gases para o cárter.

- Melhorar a transferência de calor do pistão para a parede do cilindro .

- Manter a quantidade adequada de óleo entre o pistão e a parede do cilindro

- Regular o consumo de óleo do motor, raspando o óleo das paredes do cilindro de volta para o reservatório.

A maioria dos anéis de pistão é feita de ferro fundido ou aço .

Projeto

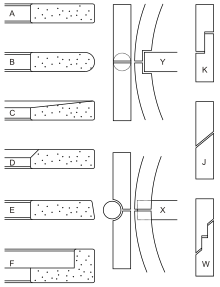

A) Seção retangular

B) Face do cilindro

C) keystone

D) Torção torcional

E) Face cônica

F) Dykes

Que também diferem para o tipo de banda de retenção:

Y) Atrás da banda

X) Acima ou abaixo da banda

Ou para as pontas que funcionam sem paradas firmes:

K) Passo

J) Oblíquo

W) Oblíquo com passo

Os anéis do pistão são projetados para vedar a folga entre o pistão e a parede do cilindro. Se essa folga for muito pequena, a expansão térmica do pistão pode fazer com que o pistão fique preso no cilindro, causando sérios danos ao motor. Por outro lado, uma grande lacuna causaria vedação insuficiente dos anéis de pistão contra as paredes do cilindro, resultando em blow-by excessivo (gases de combustão entrando no cárter) e menos pressão no cilindro, reduzindo a potência de saída do motor.

O movimento deslizante do anel do pistão dentro da parede do cilindro causa perdas por fricção para o motor. O atrito causado pelos anéis de pistão é de aproximadamente 24% das perdas totais por atrito mecânico do motor. O projeto dos anéis de pistão é, portanto, um meio-termo entre minimizar o atrito e, ao mesmo tempo, obter uma boa vedação e uma vida útil aceitável.

A lubrificação dos anéis de pistão é difícil e tem sido uma força motriz para melhorias na qualidade do óleo do motor . O óleo deve sobreviver a altas temperaturas e condições adversas com um contato deslizante de alta velocidade. A lubrificação é particularmente difícil porque os anéis têm um movimento oscilante em vez de rotação contínua (como em um mancal de rolamento). Nos limites do movimento do pistão, o anel para e inverte a direção. Isso interrompe o efeito de cunha de óleo normal de um rolamento hidrodinâmico , reduzindo a eficácia da lubrificação.

Os anéis também são suspensos para aumentar a força de contato e manter uma vedação fechada. A força da mola é fornecida pela rigidez do próprio anel ou por uma mola separada atrás do anel de vedação.

É importante que os anéis flutuem livremente em suas ranhuras dentro do pistão, para que possam ficar em contato com o cilindro. Anéis presos no pistão, geralmente devido ao acúmulo de produtos de combustão ou quebra do óleo lubrificante, pode causar falha do motor e é uma causa comum de falha para motores a diesel.

Número de toques

A vedação geralmente é obtida por vários anéis, cada um com sua própria função, usando um contato deslizante de metal sobre metal. A maioria dos pistões tem pelo menos dois anéis de pistão por cilindro.

Os motores automotivos a pistão normalmente têm três anéis por cilindro. Os dois anéis superiores - conhecidos como anéis de compressão - são principalmente para vedar a câmara de combustão. O anel inferior - conhecido como anel de controle de óleo - serve principalmente para controlar o suprimento de óleo para a parede do cilindro, a fim de lubrificar a saia do pistão e os anéis de controle de óleo.

Construção de anel

Os anéis de compressão em um motor automotivo normalmente têm uma seção transversal retangular ou em forma de trapézio . O anel de compressão superior normalmente tem um perfil de cilindro para a periferia, enquanto o anel de compressão inferior normalmente tem um revestimento de napier cônico. Alguns motores também usam um revestimento cônico para o anel superior, e anéis simples de face plana eram usados no passado.

Os anéis de controle de óleo são normalmente feitos de uma única peça de ferro fundido, várias peças de aço ou aço / ferro com uma mola helicoidal de apoio para criar a tensão necessária para uma vedação fechada. Os anéis de óleo de ferro fundido e os anéis com um suporte de mola helicoidal têm duas áreas de raspagem de várias formas detalhadas. Por outro lado, os anéis de controle de óleo de aço com várias peças geralmente consistem em dois anéis de aço finos (chamados trilhos ) com uma mola espaçadora-expansora entre eles para manter os dois trilhos separados e fornecer pressão radial.

A folga no anel do pistão é comprimida em alguns milésimos de polegada quando dentro do orifício do cilindro. As formas de lacuna do anel incluem corte quadrado, corte em ângulo, junta tite, corte em degrau, degrau em gancho e degrau em esquadria.

História

Os primeiros motores a vapor usavam uma embalagem de cânhamo para vedar a câmara de combustão, o que causava alta resistência ao atrito e não fornecia uma vedação muito eficaz.

O primeiro uso de um anel de pistão nos cilindros de uma máquina a vapor aparece em 1825 por Neil Snodgrass , um engenheiro de Glasgow e proprietário de uma fábrica, para uso em suas próprias máquinas. Isso usava molas para manter a vedação à prova de vapor. De uso dentro do moinho, isto foi experimentado no vaporizador "Caledonia" que dobrou o Gareloch .

O design moderno de um anel metálico dividido foi inventado por John Ramsbottom na década de 1850. O design inicial de Ramsbottom em 1852 era uma forma circular, no entanto, eles se desgastavam de forma irregular e não tiveram sucesso. Em 1854, um projeto revisado foi reivindicado para ter uma vida útil de até 4.000 mi (6.437 km). Isso foi baseado na descoberta de que um anel perfeitamente redondo (antes da instalação) com uma fenda não exerce uma pressão uniforme nas paredes do cilindro depois de instalado. O anel do pistão revisado foi fabricado em um formato fora de círculo, de modo que exerceria pressão uniforme depois de instalado no cilindro. Uma patente de 1855 documentou essa mudança. A mudança para anéis de pistão metálicos reduziu drasticamente a resistência ao atrito, o vazamento de vapor e a massa do pistão, levando a aumentos significativos na potência e eficiência e intervalos de manutenção mais longos.

Desgaste do motor

Os anéis de pistão estão sujeitos a desgaste à medida que se movem para cima e para baixo no diâmetro do cilindro, devido à sua própria carga inerente e à carga de gás atuando no anel. Para minimizar isso, eles são feitos de materiais resistentes ao desgaste, como ferro fundido e aço, e são revestidos ou tratados para aumentar a resistência ao desgaste. Os revestimentos usados em motocicletas modernas incluem cromo , nitreto ou revestimento cerâmico feito por deposição de plasma ou deposição física de vapor (PVD). A maioria dos motores a diesel modernos tem anéis superiores revestidos com um revestimento de cromo modificado (conhecido como CKS ou GDC), que possui óxido de alumínio ou partículas de diamante, respectivamente, incluídas na superfície de cromo.

Em motores de dois tempos, o projeto da porta também é um fator importante para a vida útil dos anéis de pistão.