Substrato eletrônico de potência - Power electronic substrate

O papel do substrato na eletrônica de potência é fornecer as interconexões para formar um circuito elétrico (como uma placa de circuito impresso ) e resfriar os componentes. Em comparação com materiais e técnicas usados em microeletrônica de baixa potência , esses substratos devem transportar correntes mais altas e fornecer um isolamento de tensão mais alta (até vários milhares de volts). Eles também devem operar em uma ampla faixa de temperatura (até 150 ou 200 ° C).

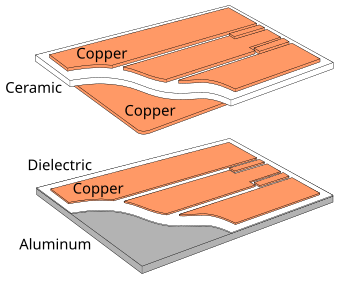

Substrato de cobre de ligação direta

Substratos de cobre com ligação direta (DBC) são comumente usados em módulos de energia , devido à sua excelente condutividade térmica . Eles são compostos de uma telha de cerâmica (comumente alumina ) com uma folha de cobre ligada a um ou ambos os lados por um processo de oxidação de alta temperatura (o cobre e o substrato são aquecidos a uma temperatura cuidadosamente controlada em uma atmosfera de nitrogênio contendo cerca de 30 ppm de oxigênio; sob essas condições, forma-se um eutético cobre-oxigênio que se liga com sucesso ao cobre e aos óxidos usados como substratos). A camada de cobre superior pode ser pré-formada antes da queima ou gravada quimicamente usando tecnologia de placa de circuito impresso para formar um circuito elétrico, enquanto a camada de cobre inferior geralmente é mantida plana. O substrato é preso a um difusor de calor por meio da soldagem da camada inferior de cobre.

O material cerâmico usado no DBC inclui:

- Alumina (Al 2 O 3 ), amplamente utilizada devido ao seu baixo custo. No entanto, não é um bom condutor térmico (24-28 W / mK) e é quebradiço.

- Nitreto de alumínio (AlN), que é mais caro, mas tem desempenho térmico muito melhor (> 150 W / mK).

- Óxido de berílio (BeO), que tem bom desempenho térmico, mas muitas vezes é evitado devido à sua toxicidade quando o pó é ingerido ou inalado.

Uma das principais vantagens dos substratos DBC é seu baixo coeficiente de expansão térmica , próximo ao do silício (em comparação ao cobre puro ). Isso garante um bom desempenho do ciclo térmico (até 50.000 ciclos). Os substratos DBC também têm excelente isolamento elétrico e boas características de propagação de calor.

Uma técnica relacionada usa uma camada de semente, fotoimagem e, em seguida, revestimento de cobre adicional para permitir linhas finas (tão pequenas quanto 50 micrômetros) e vias de passagem para conectar os lados frontal e traseiro. Isso pode ser combinado com circuitos baseados em polímero para criar substratos de alta densidade que eliminam a necessidade de conexão direta de dispositivos de energia a dissipadores de calor.

Substrato de metal ativo brasado

Outra tecnologia para anexar camadas grossas de metal a placas de cerâmica é a tecnologia AMB (solda ativa de metal). Com este processo uma folha de metal é soldada à cerâmica usando também pasta de solda e alta temperatura (800 ° C - 1000 ° C). O próprio processo requer vácuo. Portanto, embora o AMB seja eletricamente muito semelhante ao DBC, ele só é adequado para pequenos lotes de produção.

Substrato de metal isolado

O substrato de metal isolado (IMS) consiste em uma placa de base de metal (o alumínio é comumente usado devido ao seu baixo custo e densidade) coberta por uma fina camada de dielétrico (geralmente uma camada à base de epóxi) e uma camada de cobre (35 μm a mais de 200 μm de espessura). O dielétrico baseado em FR-4 é geralmente fino (cerca de 100 μm) porque tem baixa condutividade térmica em comparação com a cerâmica usada em substratos DBC.

Devido à sua estrutura, o IMS é um substrato unilateral, ou seja, só pode acomodar componentes do lado do cobre. Na maioria das aplicações, a placa de base é fixada a um dissipador de calor para fornecer resfriamento, geralmente usando graxa térmica e parafusos. Alguns substratos IMS estão disponíveis com uma placa de base de cobre para melhores desempenhos térmicos.

Comparado com uma placa de circuito impresso clássico, o IMS fornece uma melhor dissipação de calor. É uma das maneiras mais simples de fornecer resfriamento eficiente para componentes de montagem em superfície .

Outros substratos

- Quando os dispositivos de energia são conectados a um dissipador de calor adequado , não há necessidade de um substrato termicamente eficiente. Pode ser usado material de placa de circuito impresso clássico (PCB) (este método é normalmente usado com componentes de tecnologia de furo passante ). Isso também é verdadeiro para aplicações de baixa potência (de alguns miliwatts a alguns watts), já que o PCB pode ser termicamente aprimorado usando vias térmicas ou trilhas largas para melhorar a convecção . Uma vantagem desse método é que a placa de circuito impresso multicamada permite o projeto de circuitos complexos, enquanto o DBC e o IMS são, em sua maioria, tecnologias de um só lado.

- Substratos flexíveis podem ser usados para aplicações de baixo consumo de energia. Como são construídos usando Kapton como dielétrico, eles podem suportar altas temperaturas e altas tensões. Sua flexibilidade intrínseca os torna resistentes aos danos do ciclo térmico .

- Substratos cerâmicos ( tecnologia de filme espesso ) também podem ser usados em algumas aplicações (como automotivas) onde a confiabilidade é de extrema importância. Em comparação com DCBs, a tecnologia de filme espesso oferece um maior grau de liberdade de design, mas pode ser menos econômica.

- Os desempenhos térmicos de IMS, DBC e substrato de filme espesso são avaliados em Análise térmica de módulos de alta potência Van Godbold, C., Sankaran, VA e Hudgins, JL, IEEE Transactions on Power Electronics, Vol. 12, N ° 1, janeiro de 1997, páginas 3-11, ISSN 0885-8993 [4] (acesso restrito)

Referências

- ^ Fonte: Liu, Xingsheng (fevereiro de 2001). "Avaliação de processamento e confiabilidade de interconexão de junta de solda para chips de energia". Dissertação de Virginia Tech [1]

- ^ Fonte: Curamik, fabricante de DBC

- ^ Fonte: Liu, Xingsheng (fevereiro de 2001). "Avaliação de processamento e confiabilidade de interconexão de junta de solda para chips de energia". Dissertação de Virginia Tech [2]

- ^ Fonte: Hytel Group, fabricante de cobre em substratos cerâmicos Arquivado em 22 de fevereiro de 1999 na Wayback Machine

- ^ Fonte: The Bergquist company Archived 8 de fevereiro de 2006 na Wayback Machine

- ^ Fonte: AI Technology, Inc arquivado em 28 de setembro de 2007 na máquina Wayback

- ^ Thermal Management in High-Density Power Converters , Martin März, Conferência Internacional sobre Tecnologia Industrial ICIT'03 Maribor, Eslovênia, 10–12 de dezembro de 2003 "Cópia arquivada" (PDF) . Arquivado do original (PDF) em 13 de junho de 2007 . Página visitada em 6 de maio de 2006 .CS1 maint: cópia arquivada como título ( link ) (documento pdf, último acesso 6/5/06)

- ^ Apresentação rápida de várias aplicações e características dos substratos de filme espesso [3]