Água ultrapura - Ultrapure water

Água ultrapura ( UPW ), água de alta pureza ou água altamente purificada ( HPW ) é a água que foi purificada de acordo com especificações incomumente rigorosas. Água ultrapura é um termo comumente usado na indústria de semicondutores para enfatizar o fato de que a água é tratada com os mais altos níveis de pureza para todos os tipos de contaminantes, incluindo: compostos orgânicos e inorgânicos; material dissolvido e particulado; volátil e não volátil; reativo e inerte; hidrofílico e hidrofóbico; e gases dissolvidos.

UPW e o termo comumente usado água desionizada (DI) não são os mesmos. Além do fato de que UPW tem partículas orgânicas e gases dissolvidos removidos, um sistema UPW típico tem três estágios: um estágio de pré-tratamento para produzir água purificada , um estágio primário para purificar ainda mais a água e um estágio de polimento, a parte mais cara do o processo de tratamento.

Várias organizações e grupos desenvolvem e publicam padrões associados à produção de UPW. Para microeletrônica e energia, eles incluem Semiconductor Equipment and Materials International ( SEMI ) (microeletrônica e fotovoltaica), American Society for Testing and Materials International (ASTM International) (semicondutor, energia), Electric Power Research Institute (EPRI) (energia), American Sociedade de Engenheiros Mecânicos (ASME) (energia) e Associação Internacional para as Propriedades da Água e Vapor (IAPWS) (energia). As plantas farmacêuticas seguem os padrões de qualidade da água desenvolvidos pelas farmacopeias, dos quais três exemplos são a Farmacopeia dos Estados Unidos , a Farmacopeia Europeia e a Farmacopeia Japonesa .

Os requisitos mais amplamente usados para a qualidade UPW são documentados pelo ASTM D5127 "Guia padrão para água ultra-pura usada nas indústrias de eletrônicos e semicondutores" e SEMI F63 "Guia para água ultrapura usada no processamento de semicondutores".

Água ultra pura também é usada como água de alimentação da caldeira na frota de AGR do Reino Unido .

Fontes e controle

Bactérias, partículas, fontes orgânicas e inorgânicas de contaminação variam dependendo de uma série de fatores, incluindo a água de alimentação para fazer UPW, bem como a seleção dos materiais de tubulação usados para transportá-la. As bactérias são normalmente relatadas em unidades formadoras de colônias ( UFC ) por volume de UPW. Partículas usam número por volume de UPW. Carbono orgânico total (TOC), contaminantes metálicos e contaminantes aniônicos são medidos em termos adimensionais de partes por notação , como ppm, ppb, ppt e ppq.

As bactérias são citadas como uma das mais obstinadas de controlar nesta lista. As técnicas que ajudam a minimizar o crescimento de colônias bacterianas dentro dos fluxos UPW incluem química ocasional ou sanitização a vapor (que é comum na indústria farmacêutica), ultrafiltração (encontrada em algumas indústrias farmacêuticas, mas principalmente de semicondutores), ozonização e otimização de projetos de sistemas de tubulação que promovem o uso de critérios do Número de Reynolds para fluxo mínimo, juntamente com a minimização de pernas mortas. Em sistemas UPW modernos e avançados, contagens de bactérias positivas (maiores que zero) são normalmente observadas em instalações recém-construídas. Esse problema é resolvido de forma eficaz pela higienização com ozônio ou peróxido de hidrogênio. Com o projeto adequado do sistema de polimento e distribuição, nenhuma contagem positiva de bactérias é normalmente detectada ao longo do ciclo de vida do sistema UPW.

Partículas em UPW são a maldição da indústria de semicondutores, causando defeitos em processos fotolitográficos sensíveis que definem características de tamanho nanométrico. Em outras indústrias, seus efeitos podem variar de incômodos a defeitos com risco de vida. As partículas podem ser controladas por filtração e ultrafiltração. As fontes podem incluir fragmentos bacterianos, o desprendimento das paredes do componente dentro da corrente molhada do conduíte e a limpeza dos processos de junção usados para construir o sistema de tubulação.

O carbono orgânico total em água ultra pura pode contribuir para a proliferação bacteriana ao fornecer nutrientes, pode substituir como carboneto por outra espécie química em um processo térmico sensível, reagir de maneiras indesejadas com reações bioquímicas no bioprocessamento e, em casos graves, deixar resíduos indesejados em peças de produção. TOC pode vir da água de alimentação usada para produzir UPW, dos componentes usados para transportar o UPW (aditivos na fabricação de produtos de tubulação ou auxiliares de extrusão e agentes desmoldantes), de operações subsequentes de fabricação e limpeza de sistemas de tubulação ou de tubos sujos , acessórios e válvulas.

A contaminação metálica e aniônica em sistemas UPW pode desligar processos enzimáticos em bioprocessamento, corroer equipamentos na indústria de geração de energia elétrica e resultar em falha de curto ou longo prazo de componentes eletrônicos em chips semicondutores e células fotovoltaicas. Suas fontes são semelhantes às do TOC. Dependendo do nível de pureza necessário, a detecção desses contaminantes pode variar de leituras simples de condutividade (eletrolítica) a instrumentação sofisticada, como cromatografia de íons (IC), espectroscopia de absorção atômica (AA) e espectrometria de massa com plasma indutivamente acoplado (ICP-MS).

Formulários

A água ultrapura é tratada em várias etapas para atender aos padrões de qualidade para diferentes usuários. Os principais usuários finais da UPW incluem essas indústrias: semicondutores, energia solar fotovoltaica, farmacêutica, geração de energia (caldeiras sub e supercríticas) e aplicações especializadas, como laboratórios de pesquisa. O termo "água ultrapura" tornou-se mais popular no final dos anos 1970 e início dos anos 1980 como uma forma de descrever a qualidade particular da água usada em instalações de energia, farmacêutica ou de semicondutores.

Embora cada indústria use o que chama de "água ultrapura", os padrões de qualidade variam, o que significa que o UPW usado por uma planta farmacêutica é diferente daquele usado em uma fábrica de semicondutores ou em uma estação de energia. Os padrões estão relacionados ao uso de UPW. Por exemplo, fábricas de semicondutores usam UPW como agente de limpeza, por isso é importante que a água não contenha contaminantes dissolvidos que podem precipitar ou partículas que podem se alojar nos circuitos e causar falhas no microchip. A indústria de energia usa UPW como fonte de vapor para acionar turbinas a vapor; As instalações farmacêuticas usarão o UPW como agente de limpeza, bem como ingrediente em produtos, por isso buscam água livre de endotoxinas, micróbios e vírus.

Hoje, a troca iônica (IX) e a eletrodeionização (EDI) são as tecnologias de desionização primárias associadas à produção de UPW, na maioria dos casos após osmose reversa (RO). Dependendo da qualidade da água necessária, as estações de tratamento UPW frequentemente também apresentam desgaseificação , microfiltração , ultrafiltração , irradiação ultravioleta e instrumentos de medição (por exemplo, carbono orgânico total [TOC], resistividade / condutividade , partículas, pH e medições especiais para íons específicos) .

No início, a água descalcificada produzida por tecnologias como o amolecimento de zeólita ou o amolecimento de cal a frio foi um precursor do tratamento UPW moderno. A partir daí, o termo água "deionizada" foi o próximo avanço, já que as resinas sintéticas IX foram inventadas em 1935 e, em seguida, comercializadas na década de 1940. Os primeiros sistemas de água "desionizada" dependiam do tratamento IX para produzir "alta pureza", conforme determinado por medições de resistividade ou condutividade. Após o surgimento das membranas RO comerciais na década de 1960, o uso de RO com tratamento IX eventualmente se tornou comum. O EDI foi comercializado na década de 1980 e essa tecnologia agora se tornou comumente associada ao tratamento UPW.

Aplicações na indústria de semicondutores

Água ultrapura é amplamente usada na indústria de semicondutores ; esta indústria exige o mais alto grau de qualidade UPW. O consumo de água de grau eletrônico ou molecular pela indústria de semicondutores pode ser comparado ao consumo de água de uma pequena cidade; uma única fábrica pode utilizar água ultrapura (UPW) a uma taxa de 2 MGD, ou ~ 5500 m 3 / dia. O uso de UPW varia; pode ser usado para enxaguar o wafer após a aplicação de produtos químicos, para diluir os próprios produtos químicos, em sistemas ópticos para fotolitografia de imersão ou como maquiagem para fluido de resfriamento em algumas aplicações críticas. UPW às vezes é até mesmo usado como uma fonte de umidificação para o ambiente de sala limpa .

A principal e mais crítica aplicação do UPW é nas ferramentas de limpeza de front-end, quando a base (transistores) do circuito integrado é criada. Para uso como agente de limpeza e corrosão, as impurezas que podem causar contaminação do produto ou afetar a eficiência do processo (por exemplo, taxa de corrosão) devem ser removidas da água. Nos processos de polimento químico-mecânico, a água é usada além de reagentes e partículas abrasivas.

Padrões de qualidade da água para uso na indústria de semicondutores

| Parâmetro de Teste | Semicondutor avançado UPW |

|---|---|

| Resistividade (25 ° C) | > 18,18 MΩ · cm |

| Carbono orgânico total (on-line para <10 ppb) | <1 μg / L |

| Oxigênio dissolvido online | 10 μg / L |

| Partículas on-line (> 0,05 μm) | <200 partículas / L |

| Resíduo Não Volátil | 0,1 μg / L |

| Sílica (total e dissolvida) | 0,5 μg / L |

| Metais / Boro (por ICP / MS ) | |

| 22 Elementos mais comuns (consulte F63-0213 para detalhes) | <0,001-0,01 μg / L |

| Íons (por IC ) | |

| 7 ânions principais e amônio (consulte F63-0213 para obter detalhes) | 0,05 μg / L |

| Microbiológico | |

| Bactérias | <1 CFU / 100 mL |

É usado em outros tipos de fabricação de eletrônicos de forma semelhante, como telas planas , componentes discretos (como LEDs ), discos de disco rígido (HDD) e flash NAND de unidade de estado sólido (SSD), sensores de imagem e imagem processadores / óptica de nível de wafer (WLO) e fotovoltaicos de silício cristalino ; os requisitos de limpeza na indústria de semicondutores, entretanto, são atualmente os mais rigorosos.

Aplicações na indústria farmacêutica

Um uso típico de água ultrapura em indústrias farmacêuticas e de biotecnologia está resumido na tabela abaixo:

Usos de água ultrapura nas indústrias farmacêutica e de biotecnologia

| Modelo | Usar |

|---|---|

| Água bacteriostática para injeção | Diluente para injeções oftálmicas e de dose múltipla |

| Água estéril para inalação | Diluente para produtos de terapia por inalação |

| Água esterilizada para injeção | Diluente para injeções |

| Água estéril para irrigação | Diluente para produtos de terapia de irrigação interna |

| Água para injetáveis a granel | Água para a preparação a granel de medicamentos para administração parenteral |

Para ser usado em aplicações farmacêuticas e de biotecnologia para a produção de produtos de saúde humana e veterinária licenciados, ele deve estar em conformidade com as especificações das seguintes monografias de farmacopeias:

- Farmacopéia Britânica (BP): Água purificada

- Farmacopéia Japonesa (JP): Água purificada

- Farmacopeia Europeia (Ph Eur): Aqua purificata

- Farmacopéia dos Estados Unidos (USP): Água purificada

Nota: Água purificada é normalmente uma monografia principal que faz referência a outras aplicações que usam água ultrapura

Água ultrapura é freqüentemente usada como um utilitário crítico para aplicações de limpeza (conforme necessário). Também é usado para gerar vapor limpo para esterilização.

A tabela a seguir resume as especificações de duas farmacopéias principais para 'água para injetáveis':

Especificações da farmacopéia para água injetável

| Propriedades | Farmacopeia Europeia (Ph.Eur.) | Farmacopeia dos Estados Unidos (USP) |

|---|---|---|

| Condutividade | <1,3 μS / cm a 25 ° C | <1,3 μS / cm a 25 ° C |

| Carbono Orgânico Total (TOC) | <0,5 mg / L | <0,50 mg / L |

| Bactérias (diretriz) | <10 CFU / 100 mL | <10 CFU / 100 mL |

| Endotoxina | <0,25 IU / mL | <0,25 EU / mL |

| Nitratos | <0,2 ppm | N / D |

| Alumínio | <10 ppb | N / D |

Validação de água ultrapura e água desionizada

A validação de água ultrapura deve utilizar uma abordagem de ciclo de vida baseada em risco. Esta abordagem consiste em três etapas - projeto e desenvolvimento, qualificação e verificação contínua. Deve-se utilizar a orientação regulatória atual para cumprir as expectativas regulatórias. Os documentos de orientação típicos a serem consultados no momento da redação são: FDA Guide to Inspections of High Purity Water Systems, High Purity Water Systems (7/93); The EMEA CPMP / CVMP Note for Guidance on Quality of Water for Pharmaceutical Use (London , 2002) e Monografia da USP <1231> Água para Fins Farmacêuticos. No entanto, podem existir documentos de outras jurisdições e é responsabilidade dos profissionais que validam os sistemas de água consultá-los. Atualmente, a Organização Mundial da Saúde (OMS), bem como o Esquema de Cooperação em Inspeção Farmacêutica (PIC / S), desenvolveram documentos técnicos que descrevem os requisitos de validação e estratégias para os sistemas de água.

Métodos e técnicas analíticas

Medições analíticas online

Condutividade / resistividade

Em sistemas de água pura, a medição de condutividade eletrolítica ou resistividade é o indicador mais comum de contaminação iônica. A mesma medição básica é lida em unidades de condutividade de microsiemens por centímetro (μS / cm), típicas das indústrias farmacêutica e de energia, ou em unidades de resistividade de megohm-centímetros (Mohm • cm) usadas nas indústrias de microeletrônica. Essas unidades são recíprocas entre si. Água absolutamente pura tem uma condutividade de 0,05501 μS / cm e uma resistividade de 18,18 Mohm • cm a 25 ° C, a temperatura de referência mais comum para a qual essas medições são compensadas. Um exemplo da sensibilidade à contaminação dessas medições é que 0,1 ppb de cloreto de sódio aumenta a condutividade da água pura para 0,05523 μS / cm e diminui a resistividade para 18,11 Mohm • cm.

Água ultrapura é facilmente contaminada por traços de dióxido de carbono da atmosfera que passam por pequenos vazamentos ou se difundem através de tubos de polímero de parede fina quando as linhas de amostra são usadas para medição. O dióxido de carbono forma ácido carbônico condutor na água. Por esse motivo, as sondas de condutividade são freqüentemente inseridas permanentemente diretamente na tubulação principal do sistema de água ultrapura para fornecer monitoramento contínuo em tempo real da contaminação. Essas sondas contêm sensores de condutividade e temperatura para permitir uma compensação precisa para a grande influência da temperatura na condutividade de águas puras. As sondas de condutividade têm uma vida operacional de muitos anos em sistemas de água pura. Eles não requerem manutenção, exceto para verificação periódica da precisão da medição, normalmente anual.

Sódio

O sódio é geralmente o primeiro íon a romper um trocador de cátions esgotado. A medição de sódio pode detectar rapidamente essa condição e é amplamente usada como indicador para regeneração de troca catiônica. A condutividade do efluente de troca catiônica é sempre bastante alta devido à presença de ânions e íons hidrogênio e, portanto, a medição da condutividade não é útil para este propósito. O sódio também é medido em amostras de água e vapor de usinas de energia porque é um contaminante corrosivo comum e pode ser detectado em concentrações muito baixas na presença de maiores quantidades de amônia e / ou tratamento com amina que têm uma condutividade de fundo relativamente alta.

A medição on-line de sódio em água ultrapura usa mais comumente um eletrodo seletivo de íons de sódio com membrana de vidro e um eletrodo de referência em um analisador que mede uma pequena amostra de fluxo lateral de fluxo contínuo. A tensão medida entre os eletrodos é proporcional ao logaritmo da atividade ou concentração do íon sódio, de acordo com a equação de Nernst . Por causa da resposta logarítmica, baixas concentrações em intervalos de subpartes por bilhão podem ser medidas rotineiramente. Para evitar a interferência do íon hidrogênio, o pH da amostra é aumentado pela adição contínua de uma amina pura antes da medição. A calibração em baixas concentrações geralmente é feita com analisadores automatizados para economizar tempo e eliminar variáveis de calibração manual.

Oxigênio dissolvido

Os processos de fabricação de microeletrônica avançados exigem concentrações baixas de oxigênio dissolvido (OD) de um único dígito a 10 ppb na água de enxágue ultrapura para evitar a oxidação de camadas e filmes de wafer. O OD na água e no vapor da usina deve ser controlado em níveis ppb para minimizar a corrosão. Os componentes da liga de cobre em usinas de energia requerem concentrações de OD ppb de um dígito, enquanto as ligas de ferro podem se beneficiar dos efeitos de passivação de concentrações mais altas na faixa de 30 a 150 ppb.

O oxigênio dissolvido é medido por duas tecnologias básicas: célula eletroquímica ou fluorescência óptica. A medição eletroquímica tradicional usa um sensor com uma membrana permeável a gases. Atrás da membrana, eletrodos imersos em um eletrólito desenvolvem uma corrente elétrica diretamente proporcional à pressão parcial de oxigênio da amostra. O sinal é compensado pela temperatura para a solubilidade do oxigênio na água, a saída da célula eletroquímica e a taxa de difusão do oxigênio através da membrana.

Os sensores ópticos de DO fluorescentes usam uma fonte de luz, um fluoróforo e um detector óptico. O fluoróforo está imerso na amostra. A luz é direcionada para o fluoróforo que absorve energia e reemite luz em um comprimento de onda mais longo . A duração e a intensidade da luz reemitida estão relacionadas à pressão parcial do oxigênio dissolvido pela relação Stern-Volmer . O sinal é compensado pela temperatura para a solubilidade do oxigênio na água e as características do fluoróforo para obter o valor da concentração de OD.

Sílica

A sílica é um contaminante prejudicial ao processamento microeletrônico e deve ser mantido em níveis abaixo de ppb. Na geração de energia a vapor, a sílica pode formar depósitos nas superfícies de troca de calor, onde reduz a eficiência térmica . Em caldeiras de alta temperatura, a sílica se volatiliza e se acumula com o vapor, onde pode formar depósitos nas lâminas da turbina, o que diminui a eficiência aerodinâmica. Os depósitos de sílica são muito difíceis de remover. A sílica é a primeira espécie facilmente mensurável a ser liberada por uma resina de troca aniônica gasta e, portanto, é usada como gatilho para a regeneração da resina aniônica. A sílica não é condutiva e, portanto, não pode ser detectada pela condutividade.

A sílica é medida em amostras de fluxo lateral com analisadores colorimétricos. A medição adiciona reagentes incluindo um composto de molibdato e um agente redutor para produzir uma cor complexa de silico-molibdato azul que é detectada opticamente e está relacionada à concentração de acordo com a lei de Beer-Lambert . A maioria dos analisadores de sílica opera em uma base semi-contínua automatizada, isolando um pequeno volume de amostra, adicionando reagentes sequencialmente e permitindo tempo suficiente para que as reações ocorram, minimizando o consumo de reagentes. Os sinais de exibição e saída são atualizados com cada resultado de medição de lote, normalmente em intervalos de 10 a 20 minutos.

Partículas

As partículas em UPW sempre representaram um grande problema para a fabricação de semicondutores, pois qualquer partícula que pousar em um wafer de silício pode preencher a lacuna entre as vias elétricas no circuito do semicondutor. Quando um caminho é curto-circuitado, o dispositivo semicondutor não funciona corretamente; tal falha é chamada de perda de rendimento, um dos parâmetros mais observados na indústria de semicondutores. A técnica escolhida para detectar essas partículas individuais foi projetar um feixe de luz (um laser) através de um pequeno volume de UPW e detectar a luz espalhada por quaisquer partículas (os instrumentos baseados nesta técnica são chamados de contadores de partículas a laser ou LPCs). À medida que os fabricantes de semicondutores empacotam mais e mais transistores no mesmo espaço físico, a largura da linha do circuito se torna cada vez mais estreita. Como resultado, os fabricantes de LPC tiveram que usar lasers cada vez mais poderosos e detectores de luz difusa muito sofisticados para acompanhar o ritmo. Conforme a largura da linha se aproxima de 10 nm (um cabelo humano tem aproximadamente 100.000 nm de diâmetro), a tecnologia LPC está se tornando limitada por efeitos ópticos secundários e novas técnicas de medição de partículas serão necessárias. Recentemente, um novo método de análise denominado NDLS foi colocado em uso com sucesso no Electrum Laboratory (Royal Institute of Technology) em Estocolmo, Suécia. O NDLS é baseado na instrumentação Dynamic Light Scattering (DLS).

Resíduo não volátil

Outro tipo de contaminação no UPW é material inorgânico dissolvido, principalmente sílica. A sílica é um dos minerais mais abundantes do planeta e é encontrada em todas as fontes de água. Qualquer material inorgânico dissolvido tem o potencial de permanecer no wafer enquanto o UPW seca. Mais uma vez, isso pode levar a uma perda significativa de rendimento. Para detectar vestígios de material inorgânico dissolvido, uma medição de resíduo não volátil é comumente usada. Essa técnica envolve o uso de um nebulizador para criar gotículas de UPW suspensas em um fluxo de ar. Essas gotículas são secas em alta temperatura para produzir um aerossol de partículas residuais não voláteis. Um dispositivo de medição chamado contador de partículas de condensação conta então as partículas residuais para fornecer uma leitura em partes por trilhão (ppt) por peso.

TOC

O carbono orgânico total é mais comumente medido pela oxidação dos orgânicos na água em CO 2 , medindo o aumento na concentração de CO 2 após a oxidação ou delta CO 2 e convertendo a quantidade medida de delta CO 2 em "massa de carbono" por volume unidades de concentração. O CO 2 inicial na amostra de água é definido como carbono inorgânico ou IC. O CO 2 produzido a partir dos orgânicos oxidados e qualquer CO 2 (IC) inicial, ambos juntos, são definidos como Carbono Total ou TC. O valor TOC é então igual à diferença entre TC e IC.

Métodos de oxidação orgânica para análise de TOC

A oxidação de orgânicos em CO 2 é mais comumente alcançada em soluções líquidas pela criação de uma espécie química altamente oxidante, o radical hidroxila (OH •). A oxidação orgânica em um ambiente de combustão envolve a criação de outras espécies de oxigênio molecular energizado. Para os níveis típicos de TOC em sistemas UPW, a maioria dos métodos utiliza radicais hidroxila na fase líquida.

Existem vários métodos para criar concentrações suficientes de radicais hidroxila necessários para oxidar completamente os orgânicos na água a CO 2 , cada método sendo apropriado para diferentes níveis de pureza da água. Para a alimentação típica de água bruta na extremidade frontal de um sistema de purificação UPW, a água bruta pode conter níveis de TOC entre 0,7 mg / L a 15 mg / L e requer um método de oxidação robusto que pode garantir que haja oxigênio suficiente disponível para converter completamente todos os átomos de carbono nas moléculas orgânicas em CO 2 . Métodos de oxidação robustos que fornecem oxigênio suficiente incluem os seguintes métodos; Luz ultravioleta (UV) e persulfato, persulfato aquecido, combustão e oxidação supercrítica. Seguem as equações típicas que mostram a geração de radicais hidroxila com persulfato.

S 2 O 8 -2 + hν (254 nm) → 2 SO 2 -1 • e SO 2 -1 • + H 2 O → HSO 4 -1 + OH •

Quando a concentração orgânica é inferior a 1 mg / L como TOC e a água está saturada com oxigênio, a luz UV é suficiente para oxidar os orgânicos a CO 2 , este é um método de oxidação mais simples. O comprimento de onda da luz ultravioleta para as águas TOC mais baixas deve ser inferior a 200 nm e é normalmente 184 nm gerado por uma lâmpada de vapor de Hg de baixa pressão. A luz UV de 184 nm é energética o suficiente para quebrar a molécula de água em radicais OH e H. Os radicais de hidrogênio reagem rapidamente para criar H 2 . As equações seguem:

H 2 O + hv (185 nm) → OH • • H + e H + H • • → H 2

Diferentes tipos de Analisadores UPW TOC

IC (carbono inorgânico) = CO 2 + HCO 3 - + CO 3 -2

TC (Carbono Total) = Carbono Orgânico + IC

TOC (Carbono Orgânico Total) = TC - IC

H 2 O + hv (185 nm) → OH • + H •

S 2 O 8 -2 + hν (254 nm) → 2 SO 2 -1 •

SO 2 -1 • + H 2 O → HSO 4 -1 + OH •

Análise de laboratório offline

Ao testar a qualidade do UPW, deve-se considerar onde essa qualidade é necessária e onde deve ser medida. O ponto de distribuição ou entrega (POD) é o ponto no sistema imediatamente após a última etapa de tratamento e antes do ciclo de distribuição. É o local padrão para a maioria dos testes analíticos. O ponto de conexão (POC) é outro ponto comumente usado para medir a qualidade de UPW. Ele está localizado na saída da válvula secundária ou lateral de decolagem usada para fornecer UPW para a ferramenta.

As análises de amostra instantânea de UPW são complementares ao teste on-line ou alternativas, dependendo da disponibilidade dos instrumentos e do nível das especificações de qualidade UPW. As análises de amostra são normalmente realizadas para os seguintes parâmetros: metais, ânions, amônio, sílica (ambos dissolvidos e totais), partículas por MEV (microscópio eletrônico de varredura), TOC (compostos orgânicos totais) e compostos orgânicos específicos.

As análises de metal são normalmente realizadas por ICP-MS ( espectrometria de massa com plasma indutivamente acoplado ). O nível de detecção depende do tipo específico de instrumento usado e do método de preparação e manuseio da amostra. Os métodos atuais de última geração permitem atingir o nível sub-ppt (partes por trilhão) (<1 ppt) normalmente testado pelo ICPMS.

A análise de ânions para sete ânions inorgânicos mais comuns (sulfato, cloreto, fluoreto, fosfato, nitrito, nitrato e brometo) é realizada por cromatografia iônica (IC), atingindo limites de detecção de ppt de um dígito. IC também é usado para analisar amônia e outros cátions metálicos. No entanto, ICPMS é o método preferido para metais devido aos limites de detecção mais baixos e sua capacidade de detectar metais dissolvidos e não dissolvidos em UPW. O IC também é usado para a detecção de ureia em UPW até o nível de 0,5 ppb. A uréia é um dos contaminantes mais comuns em UPW e provavelmente o mais difícil de tratar.

A análise de sílica em UPW normalmente inclui a determinação de sílica reativa e total. Devido à complexidade da química da sílica, a forma da sílica medida é definida pelo método fotométrico (colorimétrico) como sílica reativa ao molibdato. Essas formas de sílica que são reativas ao molibdato incluem silicatos simples dissolvidos, sílica monomérica e ácido silícico e uma fração indeterminada de sílica polimérica. A determinação de sílica total em água emprega ICPMS de alta resolução, GFAA (absorção atômica de forno de grafite) e o método fotométrico combinado com digestão de sílica. Para muitas águas naturais, uma medição de sílica reativa ao molibdato por este método de teste fornece uma boa aproximação da sílica total e, na prática, o método colorimétrico é freqüentemente substituído por outras técnicas mais demoradas. No entanto, a análise de sílica total torna-se mais crítica em UPW, onde a presença de sílica coloidal é esperada devido à polimerização de sílica nas colunas de troca iônica. A sílica coloidal é considerada mais crítica do que dissolvida na indústria eletrônica devido ao maior impacto das nanopartículas na água no processo de fabricação de semicondutores. Níveis sub-ppb (partes por bilhão) de sílica tornam-no igualmente complexo para a análise reativa e de sílica total, tornando a escolha do teste de sílica total frequentemente preferida.

Embora as partículas e o TOC sejam geralmente medidos usando métodos on-line, há um valor significativo na análise laboratorial off-line complementar ou alternativa. O valor da análise de laboratório tem dois aspectos: custo e especiação. Instalações menores de UPW que não podem pagar para comprar instrumentação on-line geralmente escolhem os testes off-line. O TOC pode ser medido na amostra aleatória a uma concentração tão baixa quanto 5 ppb, usando a mesma técnica empregada para a análise on-line (consulte a descrição do método on-line). Este nível de detecção cobre a maioria das necessidades de aplicações eletrônicas menos críticas e todas as aplicações farmacêuticas. Quando a especiação dos orgânicos é necessária para solução de problemas ou propósitos de projeto, a detecção de carbono orgânico por cromatografia líquida (LC-OCD) fornece uma análise eficaz. Este método permite a identificação de biopolímeros, húmicos, ácidos e neutros de baixo peso molecular e mais, enquanto caracteriza quase 100% da composição orgânica em UPW com nível sub-ppb de TOC.

Semelhante ao TOC, a análise de partículas SEM representa uma alternativa de custo mais baixo para as medições on-line caras e, portanto, é comumente um método de escolha em aplicações menos críticas. A análise SEM pode fornecer contagem de partículas para tamanho de partícula de até 50 nm, o que geralmente está em linha com a capacidade dos instrumentos online. O teste envolve a instalação do cartucho de filtro de captura SEM na porta de amostragem UPW para amostragem no disco de membrana com o tamanho do poro igual ou menor que o tamanho alvo das partículas UPW. O filtro é então transferido para o microscópio SEM, onde sua superfície é digitalizada para detecção e identificação das partículas. A principal desvantagem da análise SEM é o longo tempo de amostragem. Dependendo do tamanho dos poros e da pressão no sistema UPW, o tempo de amostragem pode ser entre uma semana e um mês. No entanto, a robustez e estabilidade típicas dos sistemas de filtração de partículas permitem aplicações bem-sucedidas do método SEM. A aplicação da espectroscopia de energia dispersiva de raios-X (SEM-EDS) fornece análise composicional das partículas, tornando o SEM também útil para sistemas com contadores de partículas on-line.

A análise de bactérias é normalmente conduzida seguindo o método ASTM F1094. O método de teste cobre a amostragem e análise de água de alta pureza de sistemas de purificação de água e sistemas de transmissão de água pela torneira de amostragem direta e filtração da amostra coletada no saco. Esses métodos de teste cobrem a amostragem das linhas de água e a subsequente análise microbiológica da amostra pela técnica de cultura. Os microrganismos recuperados das amostras de água e contados nos filtros incluem aeróbios e anaeróbios facultativos. A temperatura de incubação é controlada a 28 ± 2 ° C e o período de incubação é de 48 h ou 72 h, se o tempo permitir. Tempos de incubação mais longos são normalmente recomendados para a maioria das aplicações críticas. No entanto, 48 horas normalmente são suficientes para detectar problemas de qualidade da água.

Processo de purificação

Projeto de sistema UPW para a indústria de semicondutores

Normalmente, a água de alimentação da cidade (contendo todos os contaminantes indesejados mencionados anteriormente) passa por uma série de etapas de purificação que, dependendo da qualidade desejada de UPW, inclui filtração bruta para partículas grandes, filtração de carbono, amaciamento de água, osmose reversa, exposição à luz ultravioleta (UV) para TOC e / ou controle estático bacteriano, polimento por resinas de troca iônica ou eletrodeionização (EDI) e, finalmente, filtração ou ultrafiltração .

Alguns sistemas usam retorno direto, retorno reverso ou loops em serpentina que devolvem a água para uma área de armazenamento, proporcionando recirculação contínua, enquanto outros são sistemas de uso único que vão do ponto de produção de UPW ao ponto de uso. A ação de recirculação constante no primeiro polimento contínuo da água a cada passagem. Este último pode estar sujeito ao acúmulo de contaminação se ficar estagnado e sem uso.

Para sistemas UPW modernos, é importante considerar os requisitos específicos do local e do processo, como restrições ambientais (por exemplo, limites de descarga de águas residuais) e oportunidades de recuperação (por exemplo, há uma quantidade mínima obrigatória de recuperação necessária). Os sistemas UPW consistem em três subsistemas: pré-tratamento, primário e polimento. A maioria dos sistemas são semelhantes em design, mas podem variar na seção de pré-tratamento dependendo da natureza da fonte de água.

Pré-tratamento: O pré- tratamento produz água purificada . Os pré-tratamentos típicos empregados são osmose reversa de duas passagens , desmineralização mais osmose reversa ou HERO (osmose reversa de alta eficiência). Além disso, o grau de filtração a montante desses processos será ditado pelo nível de sólidos suspensos, turbidez e compostos orgânicos presentes na água da fonte. Os tipos comuns de filtração são multimídia, filtros retro-laváveis automáticos e ultrafiltração para remoção de sólidos em suspensão e redução de turbidez e carvão ativado para redução de orgânicos. O carvão ativado também pode ser usado para a remoção de cloro a montante das etapas de Osmose Reversa de Desmineralização. Se o carvão ativado não for empregado, o bissulfito de sódio é usado para desclorar a água de alimentação.

Primário: O tratamento primário consiste em luz ultravioleta (UV) para redução orgânica, EDI e ou troca iônica de leito misto para desmineralização. Os leitos mistos podem ser não regeneráveis (seguindo EDI), in-situ ou regenerados externamente. A última etapa desta seção pode ser a remoção do oxigênio dissolvido utilizando o processo de desgaseificação por membrana ou desgaseificação a vácuo.

Polimento: O polimento consiste em UV, troca de calor para controlar a temperatura constante no suprimento UPW, troca iônica não regenerável, desgaseificação da membrana (para polir para os requisitos UPW finais) e ultrafiltração para atingir o nível de partícula necessário. Alguns fabricantes de semicondutores exigem UPW quente para alguns de seus processos. Neste caso, o UPW polido é aquecido na faixa de 70 a 80 ° C antes de ser entregue à fabricação. A maioria desses sistemas inclui recuperação de calor em que o excesso de UPW quente retornado da fabricação vai para uma unidade de recuperação de calor antes de ser devolvido ao tanque de alimentação de UPW para economizar no uso de água de aquecimento ou na necessidade de resfriar o fluxo de retorno de UPW quente.

Critérios chave de projeto UPW para fabricação de semicondutores

Remova os contaminantes o mais adiante no sistema, de forma prática e econômica.

Fluxo em estado estacionário nas seções de composição e primárias para evitar picos de TOC e condutividade (SEM operação de partida / parada). Recircule o fluxo em excesso a montante.

Minimize o uso de produtos químicos após as unidades de osmose reversa.

Considere EDI e leitos mistos primários não regeneráveis em vez de leitos primários regenerados externamente ou in-situ para garantir uma composição de UPW de ótima qualidade e minimizar o potencial de transtorno.

Selecione materiais que não contribuirão com TOC e partículas para o sistema, particularmente nas seções primária e de polimento. Minimize o material de aço inoxidável na malha de polimento e, se usado, o eletropolimento é recomendado.

Minimize as pernas mortas na tubulação para evitar o potencial de propagação de bactérias.

Mantenha velocidades mínimas de lavagem na tubulação e na rede de distribuição para garantir um fluxo turbulento. O mínimo recomendado é baseado em um número Reynolds de 3.000 Re ou superior. Isso pode variar até 10.000 Re, dependendo do nível de conforto do designer.

Use apenas resina virgem nas camadas mistas de polimento. Substitua a cada um a dois anos.

Fornece UPW à fabricação em fluxo e pressão constantes para evitar problemas no sistema, como explosões de partículas.

Utilize o projeto de loop de distribuição de retorno reverso para equilíbrio hidráulico e para evitar refluxo (retorno à alimentação).

Considerações de capacidade

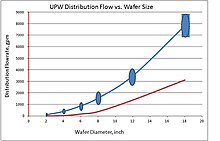

A capacidade desempenha um papel importante nas decisões de engenharia sobre a configuração e dimensionamento do sistema UPW. Por exemplo, os sistemas poloneses de sistemas eletrônicos mais antigos e menores foram projetados para critérios de velocidade de fluxo mínimo de até 2 pés por segundo no final do tubo para evitar contaminação bacteriana. Fábricas maiores exigiam sistemas UPW de tamanho maior. A figura abaixo ilustra o consumo crescente impulsionado pelo tamanho maior do wafer fabricado em fábricas mais novas. No entanto, para tubos maiores (impulsionados por maior consumo), o critério de 2 pés por segundo significa um consumo extremamente alto e um sistema de polimento superdimensionado. A indústria respondeu a esse problema e, por meio de extensa investigação, escolha de materiais de maior pureza e design de distribuição otimizado, foi capaz de reduzir os critérios de design para fluxo mínimo, usando os critérios de número de Reynolds.

A figura à direita ilustra uma coincidência interessante de que o maior diâmetro da linha de abastecimento principal do UPW é igual ao tamanho do wafer em produção (essa relação é conhecida como lei de Klaiber ). O tamanho crescente da tubulação, bem como do sistema em geral, requer novas abordagens para o gerenciamento de espaço e otimização de processos. Como resultado, os sistemas UPW mais novos parecem bastante semelhantes, o que contrasta com os sistemas UPW menores que poderiam ter um design menos otimizado devido ao menor impacto da ineficiência no gerenciamento de custos e espaço.

Outra consideração de capacidade está relacionada à operabilidade do sistema. Sistemas de pequena escala de laboratório (capacidades de alguns galões por minuto) normalmente não envolvem operadores, enquanto sistemas de grande escala geralmente operam 24 horas por dia, 7 dias por semana, por operadores bem treinados. Como resultado, os sistemas menores são projetados sem o uso de produtos químicos e com menor eficiência de água e energia do que os sistemas maiores.

Problemas críticos de UPW

Controle de partículas

As partículas em UPW são contaminantes críticos, que resultam em várias formas de defeitos nas superfícies do wafer. Com o grande volume de UPW, que entra em contato com cada wafer, a deposição de partículas no wafer ocorre prontamente. Uma vez depositadas, as partículas não são facilmente removidas das superfícies do wafer. Com o aumento do uso de produtos químicos diluídos, as partículas em UPW são um problema não apenas com o enxágue UPW dos wafers, mas também devido à introdução das partículas durante limpezas úmidas diluídas e decapagem, onde UPW é o principal constituinte da química usada.

Os níveis de partículas devem ser controlados para tamanhos de nm, e as tendências atuais estão se aproximando de 10 nm e menores para o controle de partículas em UPW. Embora os filtros sejam usados para o circuito principal, os componentes do sistema UPW podem contribuir com contaminação adicional por partículas na água e, no ponto de uso, é recomendada uma filtração adicional.

Os próprios filtros devem ser construídos com materiais ultralimpos e robustos, que não contribuam com orgânicos ou cátions / ânions para o UPW, e devem ter sua integridade testada fora da fábrica para garantir confiabilidade e desempenho. Os materiais comuns incluem náilon , polietileno , polissulfona e fluoropolímeros . Os filtros são comumente construídos com uma combinação de polímeros e, para uso em UPW, são termicamente soldados sem o uso de adesivos ou outros aditivos contaminantes.

A estrutura microporosa do filtro é crítica para fornecer controle de partículas, e esta estrutura pode ser isotrópica ou assimétrica . No primeiro caso, a distribuição dos poros é uniforme através do filtro, enquanto no segundo a superfície mais fina fornece a remoção de partículas, com a estrutura mais grossa dando suporte físico, além de reduzir a pressão diferencial geral.

Os filtros podem ser formatos de cartucho onde o UPW flui através da estrutura pregueada com contaminantes coletados diretamente na superfície do filtro. Comum em sistemas UPW são ultrafiltros (UF), compostos de membranas de fibra oca. Nesta configuração, o UPW flui através da fibra oca, levando os contaminantes para um fluxo de resíduos, conhecido como fluxo de retentado. O fluxo de retentado é apenas uma pequena porcentagem do fluxo total e é enviado para o lixo. O produto água, ou o fluxo de permeado, é o UPW que passa pela pele da fibra oca e sai pelo centro da fibra oca. O UF é um produto de filtração altamente eficiente para UPW, e a varredura das partículas no fluxo de retentado produz uma vida extremamente longa, com apenas a necessidade de limpeza ocasional. O uso do UF em sistemas UPW fornece excelente controle de partículas para tamanhos de partícula de nanômetro de um dígito.

As aplicações de ponto de uso (POU) para filtração UPW incluem condicionamento úmido e limpeza, enxágue antes do vapor IPA ou líquido seco, bem como dispensa litografia do enxágue UPW após o desenvolvimento. Essas aplicações apresentam desafios específicos para a filtragem POU UPW.

Para gravação úmida e limpeza, a maioria das ferramentas são processos de wafer único, que requerem fluxo através do filtro conforme a demanda da ferramenta. O fluxo intermitente resultante, que irá variar de fluxo total através do filtro após o início do fluxo UPW através do bico de pulverização, e então de volta para fluxo contínuo. O fluxo de gotejamento é normalmente mantido para evitar uma perna morta na ferramenta. O filtro deve ser robusto para suportar a pressão e ciclos baixos e deve continuar a reter as partículas capturadas durante toda a vida útil do filtro. Isso requer geometria e design de pregas adequados, bem como mídia projetada para otimizar a captura e retenção de partículas. Certas ferramentas podem usar uma caixa de filtro fixa com filtros substituíveis, enquanto outras ferramentas podem usar cápsulas de filtro descartáveis para o POU UPW.

Para aplicações de litografia , pequenas cápsulas de filtro são usadas. Semelhante aos desafios para gravação úmida e aplicações POU UPW limpas, para enxágue UPW de litografia, o fluxo através do filtro é intermitente, embora em um fluxo e pressão baixos, portanto, a robustez física não é tão crítica. Outra aplicação POU UPW para litografia é a água de imersão usada na interface lente / wafer para padronização de litografia de imersão de 193 nm. O UPW forma uma poça entre a lente e o wafer, melhorando o NA, e o UPW deve ser extremamente puro. A filtragem POU é usada no UPW antes do scanner passo a passo.

Para aplicações POU UPW, filtros sub 15 nm estão atualmente em uso para nós 2x e 1x avançados. Os filtros são comumente feitos de membranas de náilon, polietileno de alta densidade (HDPE), poliarilsulfona (ou polissulfona) ou politetrafluoroetileno (PTFE), com hardware tipicamente consistindo de HDPE ou PFA.

Tratamento de ponto de uso (POU) para produtos orgânicos

O tratamento de ponto de uso é frequentemente aplicado em aplicações de ferramentas críticas, como litografia de imersão e preparação de máscara para manter a qualidade consistente da água ultrapura. Os sistemas UPW localizados no edifício central de utilidades fornecem água de qualidade ao Fab, mas podem não fornecer consistência de purificação de água adequada para esses processos.

No caso em que ureia, THM, álcool isopropílico (IPA) ou outras espécies de TOC difíceis de remover (compostos neutros de baixo peso molecular) podem estar presentes, o tratamento adicional é necessário através do processo de oxidação avançado (AOP) usando sistemas. Isso é particularmente importante quando é necessário atingir especificações rígidas de TOC abaixo de 1 ppb. Foi comprovado que esses compostos orgânicos de difícil controle afetam o rendimento e o desempenho do dispositivo, especialmente nas etapas de processo mais exigentes. Um dos exemplos bem-sucedidos do controle orgânico de POU até o nível de TOC de 0,5 ppb é o AOP combinando persulfato de amônio e oxidação de UV (consulte a química de oxidação de persulfato + UV na seção de medição de TOC).

Os processos de oxidação avançados de POU proprietários disponíveis podem reduzir consistentemente o TOC para 0,5 partes por bilhão (ppb), além de manter a temperatura, o oxigênio e as partículas consistentes que excedem os requisitos SEMI F063. Isso é importante porque a menor variação pode afetar diretamente o processo de fabricação, influenciando significativamente o rendimento do produto.

Reciclagem UPW na indústria de semicondutores

A indústria de semicondutores usa uma grande quantidade de água ultrapura para enxaguar contaminantes da superfície dos wafers de silício que são posteriormente transformados em chips de computador. A água ultrapura é, por definição, extremamente baixa em contaminação, mas uma vez que entra em contato com a superfície do wafer, ela carrega resíduos químicos ou partículas da superfície que acabam no sistema de tratamento de resíduos industriais da instalação de manufatura. O nível de contaminação da água de enxágue pode variar muito, dependendo da etapa específica do processo que está sendo enxaguada no momento. Uma etapa de "primeiro enxágue" pode conter uma grande quantidade de contaminantes e partículas residuais em comparação com um último enxágue que pode conter quantidades relativamente baixas de contaminação. As fábricas de semicondutores típicas têm apenas dois sistemas de drenagem para todos esses enxágues, que também são combinados com resíduos de ácido e, portanto, a água de enxágue não é reutilizada de forma eficaz devido ao risco de contaminação, causando defeitos no processo de fabricação.

Conforme observado acima, a água ultrapura geralmente não é reciclada em aplicações de semicondutores, mas sim recuperada em outros processos. Existe uma empresa nos Estados Unidos, Exergy Systems, Inc. de Irvine, Califórnia, que oferece um processo patenteado de reciclagem de água deionizada. Este produto foi testado com sucesso em vários processos de semicondutores.

Definições:

As seguintes definições são usadas pelo ITRS:

- Reciclagem UPW - Reaproveitamento de água na mesma aplicação após tratamento

- Reutilização de água - Uso em aplicação secundária

- Recuperação de água - extração de água de esgoto

Recuperação e reciclagem de água:

Algumas fábricas de semicondutores têm usado água recuperada para aplicações não relacionadas a processos, como aspiradores químicos, onde a água de descarga é enviada para resíduos industriais. A recuperação de água também é uma aplicação típica onde a água de enxágue gasta da fábrica pode ser usada no abastecimento da torre de resfriamento, abastecimento do purificador de exaustão ou sistemas de redução de ponto de uso. A reciclagem UPW não é tão típica e envolve a coleta da água de enxágue usada na fabricação, tratando-a e reutilizando-a no processo de enxágue do wafer. Algum tratamento adicional de água pode ser necessário para qualquer um desses casos, dependendo da qualidade da água de enxágue usada e da aplicação da água recuperada. Essas são práticas bastante comuns em muitas instalações de semicondutores em todo o mundo; no entanto, há uma limitação de quanta água pode ser recuperada e reciclada se não for considerada a reutilização no processo de fabricação.

Reciclagem UPW:

A reciclagem da água de enxágue do processo de fabricação de semicondutores tem sido desencorajada por muitos engenheiros de fabricação por décadas devido ao risco de que a contaminação do resíduo químico e das partículas possam retornar à água de alimentação do UPW e resultar em defeitos do produto. Os sistemas modernos de água ultrapura são muito eficazes na remoção da contaminação iônica em níveis de partes por trilhão (ppt), enquanto a contaminação orgânica dos sistemas de água ultrapura ainda está nos níveis de partes por bilhão (ppb). Em qualquer caso, reciclar os enxágues de água de processo para maquiagem UPW sempre foi uma grande preocupação e até recentemente isso não era uma prática comum. Os custos crescentes de água e esgoto em partes dos Estados Unidos e da Ásia levaram algumas empresas de semicondutores a investigar a reciclagem da água de enxágue do processo de fabricação no sistema de maquiagem UPW. Algumas empresas incorporaram uma abordagem que usa um tratamento complexo em grande escala projetado para as condições do pior caso de descarga combinada de águas residuais. Mais recentemente, novas abordagens foram desenvolvidas para incorporar um plano detalhado de gestão da água para tentar minimizar o custo e a complexidade do sistema de tratamento.

Plano de gestão da água:

A chave para maximizar a recuperação, reciclagem e reutilização da água é ter um plano de gestão de água bem elaborado . Um plano de gerenciamento de água bem-sucedido inclui a compreensão total de como as águas de enxágue são usadas no processo de fabricação, incluindo os produtos químicos usados e seus subprodutos. Com o desenvolvimento deste componente crítico, um sistema de coleta de drenagem pode ser projetado para separar produtos químicos concentrados de águas de enxágue moderadamente contaminadas e águas de enxágue levemente contaminadas. Uma vez separados em sistemas de coleta separados, os fluxos de resíduos do processo químico antes considerados podem ser reaproveitados ou vendidos como um fluxo de produto, e as águas de enxágue podem ser recuperadas.

Um plano de gestão de água também exigirá uma quantidade significativa de dados de amostra e análise para determinar a segregação adequada do dreno, aplicação de medição analítica online, controle de desvios e tecnologia de tratamento final. A coleta dessas amostras e a realização de análises laboratoriais podem ajudar a caracterizar os vários fluxos de resíduos e determinar o potencial de sua respectiva reutilização. No caso de água de enxágue de processo UPW, os dados de análise de laboratório podem ser usados para traçar o perfil dos níveis típicos e atípicos de contaminação que podem ser usados para projetar o sistema de tratamento de água de enxágue. Em geral, é mais econômico projetar o sistema para tratar o nível típico de contaminação que pode ocorrer 80-90% do tempo e, em seguida, incorporar sensores e controles on-line para desviar a água de enxágue para resíduos industriais ou não críticos uso como torres de resfriamento quando o nível de contaminação excede a capacidade do sistema de tratamento. Ao incorporar todos esses aspectos de um plano de gerenciamento de água em uma fábrica de semicondutores, o nível de uso de água pode ser reduzido em até 90%.

Transporte

O aço inoxidável continua sendo um material de tubulação preferido para a indústria farmacêutica. Devido à sua contribuição metálica, a maior parte do aço foi removida dos sistemas microeletrônicos UPW na década de 1980 e substituída por polímeros de alto desempenho de fluoreto de polivinilideno (PVDF), perfluoroalcoxi (PFA), etileno clorotrifluoroetileno (ECTFE) e politetrafluoroetileno (PTFE) nos EUA e na Europa . Na Ásia, o cloreto de polivinila (PVC), o cloreto de polivinila clorado (CPVC) e o polipropileno (PP) são populares, junto com os polímeros de alto desempenho.

Métodos de união de termoplásticos usados para transporte UPW

Os termoplásticos podem ser unidos por diferentes técnicas de termofusão.

- A fusão de soquete (SF) é um processo onde o diâmetro externo do tubo usa um "ajuste perfeito" para o diâmetro interno de uma conexão. O tubo e a conexão são aquecidos em uma bucha (externa e interna, respectivamente) por um período de tempo determinado. Em seguida, o tubo é pressionado no encaixe. Após o resfriamento, as peças soldadas são removidas da braçadeira.

- A fusão de topo convencional (CBF) é um processo em que os dois componentes a serem unidos têm os mesmos diâmetros interno e externo. As extremidades são aquecidas pressionando-as contra os lados opostos de uma placa de aquecimento por um determinado período de tempo. Em seguida, os dois componentes são reunidos. Após o resfriamento, as peças soldadas são removidas da braçadeira.

- Sem grânulos e fissuras (BCF), usa um processo de colocar dois componentes termoplásticos com os mesmos diâmetros interno e externo juntos. Em seguida, uma bexiga inflável é introduzida no furo interno dos componentes e colocada de forma equidistante dentro dos dois componentes. Um cabeçote de aquecedor prende os componentes uns aos outros e a bexiga é inflada. Após um determinado período de tempo, a cabeça do aquecedor começa a esfriar e a bexiga esvazia. Uma vez completamente resfriada, a bexiga é removida e os componentes unidos são retirados da estação de fixação. O benefício do sistema BCF é que não há cordão de solda, o que significa que a superfície da zona de solda é rotineiramente tão lisa quanto a parede interna do tubo.

- A fusão infravermelha (IR) é um processo semelhante ao CBF, exceto que as extremidades do componente nunca tocam a cabeça do aquecedor. Em vez disso, a energia para derreter o termoplástico é transferida por calor radiante. IR vem em duas variações; um usa a distância de sobreposição ao reunir os dois componentes, enquanto o outro usa pressão. O uso de sobreposição no primeiro reduz a variação observada no tamanho do cordão, o que significa que as tolerâncias dimensionais precisas necessárias para instalações industriais podem ser mantidas melhor.