Moldagem rotacional - Rotational molding

A moldagem rotacional ( BrE : moldagem ) envolve um molde oco aquecido que é preenchido com uma carga ou peso de injeção de material. Em seguida, ele é girado lentamente (geralmente em torno de dois eixos perpendiculares), fazendo com que o material amolecido se disperse e grude nas paredes do molde. A fim de manter a espessura uniforme em toda a peça, o molde continua a girar em todos os momentos durante a fase de aquecimento e para evitar flacidez ou deformação também durante a fase de resfriamento. O processo foi aplicado a plásticos na década de 1950, mas nos primeiros anos foi pouco usado porque era um processo lento e restrito a um pequeno número de plásticos. Com o tempo, as melhorias no controle do processo e os desenvolvimentos com pós plásticos resultaram em um uso maior.

A rotocast (também conhecida como rotacasting), por comparação, usa resinas autopolimerizáveis em um molde não aquecido, mas compartilha velocidades de rotação lentas em comum com a moldagem rotacional. A fundição por rotação não deve ser confundida com o uso de uma máquina de fundição centrífuga de alta velocidade para moldar resinas autopolimerizáveis ou metal branco.

História

Em 1855, uma patente obtida por R. Peters na Grã-Bretanha documentou o primeiro uso de um mecanismo rotativo que produz “dois movimentos centrífugos perpendiculares entre si” por meio de engrenagens chanfradas e calor. Este processo de moldagem rotacional foi usado para criar projéteis de artilharia e outros recipientes ocos, cujo objetivo principal era criar consistência na espessura e densidade da parede. Em uma patente dos EUA em 1905, FA Voelke descreveu um método incluindo um polímero para a produção de artigos usando cera de parafina. O desenvolvimento levou ao processo de GS Baker e GW Perks de produção de ovos de Páscoa ocos de chocolate em 1910. A moldagem rotacional se desenvolveu ainda mais quando RJ Powell fez menção à proporção comumente usada de 4: 1 entre os eixos maiores e menores de rotação em velocidades de rotação lentas. Sua patente cobriu esse processo de moldagem de objetos ocos de gesso de Paris na década de 1920. Esses métodos iniciais, usando materiais diferentes, direcionaram os avanços na maneira como a moldagem rotacional é usada hoje em dia com plásticos.

Os plásticos foram introduzidos no processo de moldagem rotacional no início dos anos 1950. Uma das primeiras aplicações foi na fabricação de cabeças de bonecas. O maquinário era composto por um forno caixa E Blue, inspirado em um eixo traseiro da General Motors, acionado por motor elétrico externo e aquecido por queimadores a gás de piso. O molde era feito de níquel-cobre eletroformado e o plástico era um plastisol líquido de cloreto de polivinila (PVC) . O método de resfriamento consistia em colocar o molde em água fria. Este processo de rotomoldagem levou à criação de outros brinquedos de plástico. À medida que a demanda e a popularidade desse processo aumentaram, ele foi usado para criar outros produtos, como cones para estradas, bóias marítimas e apoios de braços de automóveis. Essa popularidade levou ao desenvolvimento de máquinas maiores. Um novo sistema de aquecimento também foi criado, passando dos jatos originais de gás direto para o atual sistema indireto de ar de alta velocidade. Na Europa durante a década de 1960, o processo Engel foi desenvolvido. Isso permitiu que grandes recipientes ocos fossem fabricados em polietileno de baixa densidade . O método de resfriamento consistia em desligar os queimadores e permitir que o plástico endurecesse enquanto ainda balançava no molde.

Em 1976, a Association of Rotational Moulders (ARM) foi fundada em Chicago como uma associação comercial mundial. O principal objetivo desta associação é aumentar o conhecimento da tecnologia e do processo de rotomoldagem.

Na década de 1980, novos plásticos, como policarbonato , poliéster e náilon , foram introduzidos na rotomoldagem. Isso tem levado a novos usos para esse processo, como a criação de tanques de combustível e molduras industriais. A pesquisa que tem sido feita desde o final dos anos 1980 na Queen's University Belfast levou ao desenvolvimento de um monitoramento e controle mais preciso dos processos de resfriamento com base no desenvolvimento do “sistema Rotolog”.

Equipamentos e ferramentas

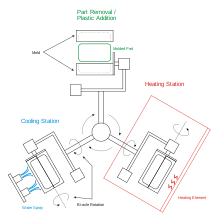

As máquinas de rotomoldagem são feitas em uma ampla variedade de tamanhos. Normalmente consistem em moldes, um forno, uma câmara de resfriamento e fusos de molde. Os fusos são montados em um eixo giratório, o que proporciona um revestimento uniforme do plástico dentro de cada molde.

Os moldes (ou ferramentas) são fabricados em chapa de aço soldada ou fundida. O método de fabricação geralmente é orientado pelo tamanho e complexidade da peça; as peças mais complexas são provavelmente feitas com ferramentas fundidas . Os moldes são normalmente fabricados em aço inoxidável ou alumínio . Os moldes de alumínio são geralmente muito mais espessos do que os moldes de aço equivalentes, pois é um metal mais macio. Essa espessura não afeta muito os tempos de ciclo porque a condutividade térmica do alumínio é muitas vezes maior do que a do aço. Devido à necessidade de desenvolver um modelo antes da fundição, os moldes fundidos tendem a ter custos adicionais associados à fabricação da ferramenta, enquanto os moldes de aço ou alumínio fabricados, particularmente quando usados para peças menos complexas, são mais baratos. No entanto, alguns moldes contêm alumínio e aço. Isso permite espessuras variáveis nas paredes do produto. Embora esse processo não seja tão preciso quanto a moldagem por injeção , ele oferece ao projetista mais opções. A adição de alumínio ao aço fornece mais capacidade de calor , fazendo com que o fluxo de fusão permaneça em um estado fluido por um período mais longo.

Configuração e equipamento padrão para rotomoldagem

Normalmente, todos os sistemas de moldagem por rotação incluem moldes, forno, câmara de resfriamento e fusos de molde. Os moldes são usados para criar a peça e normalmente são feitos de alumínio. A qualidade e o acabamento do produto estão diretamente relacionados com a qualidade do molde a ser utilizado. O forno é usado para aquecer a peça enquanto também gira a peça para formá-la conforme desejado. A câmara de resfriamento é onde a peça é colocada até que esfrie, e os eixos são montados para girar e fornecer uma camada uniforme de plástico dentro de cada molde.

Máquinas de rotomoldagem

Máquina de rock and roll

Esta é uma máquina especializada projetada principalmente para produzir peças longas e estreitas. Alguns são do tipo concha, com um braço, mas também existem máquinas rock and roll do tipo vaivém, com dois braços. Cada braço gira ou rola o molde 360 graus em uma direção e ao mesmo tempo inclina e balança o molde 45 graus acima ou abaixo da horizontal na outra direção. As máquinas mais novas usam ar quente forçado para aquecer o molde. Essas máquinas são melhores para peças grandes com uma grande proporção entre comprimento e largura. Por causa das câmaras de aquecimento menores, há uma economia nos custos de aquecimento em comparação com as máquinas biaxiais.

Máquina clamshell

Esta é uma máquina de rotomoldagem de braço único. O braço geralmente é apoiado por outros braços em ambas as extremidades. A máquina em concha aquece e resfria o molde na mesma câmara. Ocupa menos espaço do que os moldadores rotativos de vaivém e de braço oscilante equivalentes. Tem um custo baixo em comparação com o tamanho dos produtos fabricados. Ele está disponível em escalas menores para escolas interessadas em prototipagem e para modelos de alta qualidade. Mais de um molde pode ser conectado a um único braço.

Máquina vertical ou rotativa para cima e para cima

A área de carga e descarga fica na frente da máquina, entre as áreas de aquecimento e resfriamento. Essas máquinas variam em tamanho entre pequenas e médias em comparação com outras máquinas rotacionais. As máquinas de rotomoldagem vertical são eficientes em termos de energia, devido à compactação de suas câmaras de aquecimento e resfriamento. Essas máquinas têm os mesmos recursos (ou semelhantes) que as máquinas de carrossel horizontal com vários braços, mas ocupam muito menos espaço.

Máquina de transporte

A maioria das máquinas de transporte tem dois braços que movem os moldes para frente e para trás entre a câmara de aquecimento e a estação de resfriamento. Os braços são independentes um do outro e giram os moldes biaxialmente. Em alguns casos, a máquina de transporte tem apenas um braço. Esta máquina move o molde em uma direção linear para dentro e para fora das câmaras de aquecimento e resfriamento. Seu custo é baixo para o tamanho do produto produzido e a pegada é reduzida ao mínimo em comparação com outros tipos de máquinas. Também está disponível em menor escala para escolas e prototipagem.

Máquina de braço oscilante

A máquina de braço oscilante pode ter até quatro braços, com movimento biaxial. Cada braço é independente um do outro, pois não é necessário operar todos os braços ao mesmo tempo. Cada braço é montado em um canto do forno e balança para dentro e para fora do forno. Em algumas máquinas de braço oscilante, um par de braços é montado no mesmo canto, de modo que uma máquina de quatro braços tenha dois pontos de articulação. Essas máquinas são muito úteis para empresas que possuem longos ciclos de resfriamento ou requerem muito tempo para desmoldar peças, em comparação com o tempo de cozimento. É muito mais fácil programar trabalhos de manutenção ou tentar executar um novo molde sem interromper a produção nos outros braços da máquina.

Máquina carrossel

Esta é uma das máquinas biaxiais mais comuns da indústria. Ele pode ter até quatro braços e seis estações e está disponível em uma ampla variedade de tamanhos. A máquina vem em dois modelos diferentes, fixos e independentes. Um carrossel de braço fixo consiste em três braços fixos que devem se mover juntos. Um braço estará na câmara de aquecimento, enquanto outro está na câmara de resfriamento e o terceiro na área de carga / recarga. O carrossel de braço fixo funciona bem quando tempos de ciclo idênticos são usados para cada braço. A máquina carrossel de braço independente está disponível com três ou quatro braços que podem se mover de forma independente. Isso permite moldes de diferentes tamanhos, com diferentes tempos de ciclo e necessidades de espessura.

Processo de produção

O processo de moldagem rotacional é um processo de moldagem de plástico de alta temperatura e baixa pressão que usa calor e rotação biaxial (ou seja, rotação angular em dois eixos) para produzir peças ocas de uma só peça. Os críticos do processo apontam para seus longos tempos de ciclo - apenas um ou dois ciclos por hora podem ocorrer normalmente, ao contrário de outros processos, como moldagem por injeção, onde as peças podem ser feitas em alguns segundos. O processo tem vantagens distintas. A fabricação de peças grandes e ocas, como tanques de óleo, é muito mais fácil por rotomoldagem do que qualquer outro método. Os moldes rotativos são muito mais baratos do que outros tipos de molde. Muito pouco material é desperdiçado com este processo e o excesso de material pode frequentemente ser reutilizado, tornando-o um processo de fabricação muito econômica e ambientalmente viável.

O processo de rotomoldagem consiste em quatro fases distintas:

- Carregar uma quantidade medida de polímero (geralmente na forma de pó) no molde.

- Aquecer o molde em um forno enquanto ele gira, até que todo o polímero tenha derretido e aderido à parede do molde. A parte oca deve ser girada em dois ou mais eixos, girando em velocidades diferentes, para evitar o acúmulo de pó de polímero. O tempo que o molde passa no forno é crítico: muito tempo e o polímero se degradará, reduzindo a resistência ao impacto. Se o molde ficar muito pouco tempo no forno, a fusão do polímero pode ficar incompleta. Os grãos do polímero não terão tempo para derreter totalmente e coalescer na parede do molde, resultando em grandes bolhas no polímero. Isso prejudica as propriedades mecânicas do produto acabado.

- Resfriamento do molde, geralmente por ventilador. Esta fase do ciclo pode ser bastante longa. O polímero deve ser resfriado para que se solidifique e possa ser manuseado com segurança pelo operador. Isso normalmente leva dezenas de minutos. A peça encolherá ao resfriar, saindo do molde e facilitando a remoção da peça. A taxa de resfriamento deve ser mantida dentro de uma certa faixa. O resfriamento muito rápido (por exemplo, spray de água) resultaria em resfriamento e encolhimento em uma taxa não controlada, produzindo uma peça empenada.

- Remoção da peça.

Melhorias recentes

Até recentemente, o processo dependia amplamente de tentativa e erro e da experiência do operador para determinar quando a peça deveria ser removida do forno e quando estava fria o suficiente para ser removida do molde. A tecnologia melhorou nos últimos anos, permitindo que a temperatura do ar no molde seja monitorada e removendo muitas das suposições do processo.

Muitas pesquisas atuais estão voltadas para a redução do tempo de ciclo, bem como para a melhoria da qualidade das peças. A área mais promissora é a pressurização de moldes. É bem sabido que aplicar uma pequena quantidade de pressão internamente ao molde no ponto correto da fase de aquecimento acelera a coalescência das partículas de polímero durante a fusão, produzindo uma peça com menos bolhas em menos tempo do que à pressão atmosférica . Essa pressão retarda a separação da peça da parede do molde devido ao encolhimento durante a fase de resfriamento, auxiliando no resfriamento da peça. A principal desvantagem disso é o perigo para o operador de explosão de uma peça pressurizada. Isso impediu a adoção da pressurização do molde em grande escala pelos fabricantes de rotomoldagem.

Agentes desmoldantes

Um bom agente de desmoldagem (MRA) permitirá que o material seja removido de forma rápida e eficaz. Os desmoldantes podem reduzir os tempos de ciclo, defeitos e escurecimento do produto acabado. Existem vários tipos de desmoldantes disponíveis; eles podem ser categorizados da seguinte forma:

- Revestimentos de sacrifício: o revestimento de MRA deve ser aplicado todas as vezes porque a maior parte do MRA sai na peça moldada quando se solta da ferramenta. Os silicones são compostos MRA típicos nesta categoria.

- Revestimentos semipermanentes: o revestimento, se aplicado corretamente, durará várias liberações antes de precisar ser reaplicado ou retocado. Este tipo de revestimento é mais comum na indústria de rotomoldagem atual. A química ativa envolvida nesses revestimentos é normalmente um polissiloxano .

- Revestimentos permanentes: na maioria das vezes, alguma forma de revestimento de politetrafluoroetileno (PTFE), que é aplicado ao molde. Os revestimentos permanentes evitam a necessidade de aplicação do operador, mas podem ser danificados pelo uso indevido.

Materiais

Mais de 80% de todo o material usado é da família do polietileno: polietileno reticulado (PEX), polietileno de baixa densidade (LDPE), polietileno linear de baixa densidade (LLDPE), polietileno de alta densidade (HDPE) e reciclado. Outros compostos são plastisóis de cloreto de polivinila (PVC) , nylons e polipropileno .

Ordem dos materiais mais comumente usados pela indústria:

Esses materiais também são usados ocasionalmente (não na ordem dos mais usados):

- Alumínio

- Acrilonitrila butadieno estireno (ABS)

- Acetal

- Acrílico

- Epóxi

- Fluorcarbonos

- Ionômero

- Polibutileno

- Poliéster

- Poliestireno

- Poliuretano

- Silicone

- Vários alimentos (especialmente chocolate )

Materiais naturais

Recentemente, tornou-se possível usar materiais naturais no processo de moldagem. Por meio do uso de areias reais e lascas de pedra, pode-se criar um composto de arenito que é 80% natural de material não processado.

A moldagem rotacional de gesso é usada para produzir estatuetas ocas .

O chocolate é moldado rotativamente para formar guloseimas ocas.

Produtos

Os designers podem selecionar o melhor material para sua aplicação, incluindo materiais que atendam aos requisitos da US Food and Drug Administration (FDA). Podem ser incorporados aditivos para resistência às intempéries, retardamento de chamas ou eliminação de estática. Inserções, gráficos, roscas, alças, pequenos recortes , superfícies planas sem ângulos de inclinação ou detalhes finos da superfície podem fazer parte do design. Os projetos também podem ter várias paredes, ocos ou preenchidos com espuma.

Os produtos que podem ser fabricados por rotomoldagem incluem tanques de armazenamento, móveis, sinais de trânsito e postes de amarração, plantadores, casas de animais de estimação, brinquedos, lixeiras e recipientes de lixo, peças de bonecas, cones de estrada, bolas de futebol, capacetes, canoas, barcos a remo, abrigos de tornado, caiaque cascos, caves subterrâneas para armazenamento de videiras e vegetais e escorregas de parque infantil. O processo também é usado para fazer produtos altamente especializados, incluindo contêineres aprovados pela ONU para o transporte de materiais físseis nucleares, protetores de navio antipirataria, vedações para máscaras infláveis de oxigênio e componentes leves para a indústria aeroespacial.

Uma inserção hexagonal roscada de latão cego moldada em um tanque de armazenamento de líquido.

|

Considerações de design

Projeto para rotomoldagem

Outra consideração está nos ângulos de inclinação. Eles são necessários para remover a peça do molde. Nas paredes externas, um ângulo de inclinação de 1 ° pode funcionar (assumindo que não há superfície rugosa ou orifícios). Em paredes internas, como o interior do casco de um barco, pode ser necessário um ângulo de calado de 5 °. Isso se deve ao encolhimento e possível empenamento da peça.

Outra consideração é a das nervuras de suporte estrutural. Embora as nervuras sólidas possam ser desejáveis e alcançáveis na moldagem por injeção e outros processos, uma nervura oca é a melhor solução na moldagem rotacional. Uma nervura sólida pode ser obtida inserindo uma peça acabada no molde, mas isso aumenta o custo.

A moldagem rotacional se destaca na produção de peças ocas. No entanto, deve-se ter cuidado quando isso for feito. Quando a profundidade do recesso é maior do que a largura, pode haver problemas com o aquecimento e o resfriamento uniformes. Além disso, espaço suficiente deve ser deixado entre as paredes paralelas para permitir que o fluxo de fusão se mova adequadamente por todo o molde. Caso contrário, pode ocorrer cintagem. Um cenário de parede paralela desejável teria uma lacuna de pelo menos três vezes a espessura nominal da parede, com cinco vezes a espessura nominal da parede sendo ideal. Cantos vivos para paredes paralelas também devem ser considerados. Com ângulos inferiores a 45 °, podem ocorrer cintas e espaços vazios.

Limitações e considerações materiais

Outra consideração é o fluxo de materiais derretidos. Certos materiais, como o náilon , requerem raios maiores do que outros materiais. A rigidez do material curado pode ser um fator. Mais medidas estruturais e de reforço podem ser necessárias quando um material frágil é usado.

espessura da parede

Um benefício da moldagem rotacional é a capacidade de fazer experiências, especialmente com espessuras de parede. O custo depende inteiramente da espessura da parede, com paredes mais grossas sendo mais caras e demoradas para produzir. Embora a parede possa ter quase qualquer espessura, os projetistas devem lembrar que quanto mais espessa for a parede, mais material e tempo serão necessários, aumentando os custos. Em alguns casos, os plásticos podem se degradar devido a longos períodos em alta temperatura. Materiais diferentes têm condutividade térmica diferente , o que significa que requerem tempos diferentes na câmara de aquecimento e na câmara de resfriamento. O ideal é que a peça seja testada para usar a espessura mínima necessária para a aplicação. Este mínimo será então estabelecido como uma espessura nominal.

Para o projetista, embora espessuras variáveis sejam possíveis, um processo chamado parar rotação é necessário. Este processo é limitado porque apenas um lado do molde pode ser mais espesso do que os outros. Depois que o molde é girado e todas as superfícies são suficientemente revestidas com o fluxo de fusão, a rotação para e o fluxo de fusão pode se acumular no fundo da cavidade do molde.

A espessura da parede também é importante para os raios dos cantos. Raios externos grandes são preferíveis a raios pequenos. Raios internos grandes também são preferíveis a raios internos pequenos. Isso permite um fluxo de material mais uniforme e uma espessura de parede mais uniforme. No entanto, um canto externo geralmente é mais forte do que um canto interno.

Processo: vantagens, limitações e requisitos de materiais

Vantagens

A moldagem rotacional oferece vantagens de design em relação a outros processos de moldagem. Com design adequado, as peças montadas a partir de várias peças podem ser moldadas como uma única peça, eliminando altos custos de fabricação. O processo também possui pontos fortes inerentes ao projeto, como espessura de parede consistente e cantos externos resistentes que são virtualmente livres de tensões. Para resistência adicional, nervuras de reforço podem ser projetadas na peça. Além de serem projetados na peça, eles podem ser adicionados ao molde.

A capacidade de adicionar peças pré-acabadas ao molde sozinha é uma grande vantagem. Fios de metal, tubos internos e estruturas, e até mesmo plásticos de cores diferentes, podem ser adicionados ao molde antes da adição dos grânulos de plástico. No entanto, deve-se tomar cuidado para garantir que o encolhimento mínimo durante o resfriamento não danifique a peça. Esse encolhimento permite cortes suaves e nega a necessidade de mecanismos de ejeção (para a maioria das peças).

A moldagem rotacional pode ser usada como uma alternativa viável à moldagem por sopro com produtos como garrafas de plástico e recipientes cilíndricos. Essa substituição é eficiente apenas em uma escala menor, pois a eficiência da moldagem por sopro depende de grandes tiragens.

Outra vantagem está nos próprios moldes. Por exigirem menos ferramentas, podem ser fabricados e colocados em produção muito mais rapidamente do que outros processos de moldagem. Isso é especialmente verdadeiro para peças complexas, que podem exigir grandes quantidades de ferramentas para outros processos de moldagem. A moldagem rotacional também é o processo de escolha para tiragens curtas e entregas urgentes. Os moldes podem ser trocados rapidamente ou cores diferentes podem ser usadas sem purgar o molde. Com outros processos, a purga pode ser necessária para trocar as cores.

Devido às espessuras uniformes alcançadas, grandes seções esticadas são inexistentes, o que torna possível grandes painéis finos (embora possa ocorrer empenamento). Além disso, há pouco fluxo de plástico (alongamento), mas sim uma colocação do material dentro da peça. Essas paredes finas também limitam o custo e o tempo de produção.

Outra vantagem de custo com a rotomoldagem é a quantidade mínima de material desperdiçado na produção. Não há canais ou canais (como na moldagem por injeção), e nenhum corte ou sucata (como na moldagem por sopro). O material desperdiçado, como sucata ou em testes de peças com falha, geralmente pode ser reciclado.

Limitações

As peças moldadas por rotação estão sujeitas a restrições que são diferentes daquelas de outros processos plásticos. Por ser um processo de baixa pressão, às vezes os designers se deparam com áreas difíceis de alcançar no molde. O pó de boa qualidade pode ajudar a superar algumas situações, mas normalmente os projetistas devem ter em mente que não é possível fazer fios afiados que seriam possíveis com a moldagem por injeção. Alguns produtos à base de polietileno podem ser colocados no molde antes de serem carregados com o material principal. Isso pode ajudar a evitar buracos que, de outra forma, apareceriam em algumas áreas. Isso também pode ser alcançado usando moldes com seções móveis.

Outra limitação está nos próprios moldes. Ao contrário de outros processos em que apenas o produto precisa ser resfriado antes de ser removido, na rotomoldagem todo o molde deve ser resfriado. Embora os processos de resfriamento a água sejam possíveis, ainda há um grande tempo de inatividade do molde, aumentando os custos financeiros e ambientais. Alguns plásticos se degradam com os longos ciclos de aquecimento ou no processo de transformá-los em um pó para ser derretido.

Os estágios de aquecimento e resfriamento envolvem a transferência de calor primeiro do meio quente para o material polimérico e, em seguida, para o ambiente de resfriamento. Em ambos os casos, o processo de transferência de calor ocorre em regime instável; portanto, sua cinética atrai o maior interesse em considerar essas etapas. Na fase de aquecimento, o calor retirado do gás quente é absorvido tanto pelo molde quanto pelo material polimérico. A plataforma para rotomoldagem geralmente tem uma espessura de parede relativamente pequena e é fabricada em metais com alta condutividade térmica (alumínio, aço). Via de regra, o molde transfere muito mais calor do que o plástico pode absorver; portanto, a temperatura do molde deve variar linearmente. A velocidade de rotação na moldagem rotacional é bastante baixa (4 a 20 rpm). Como resultado, nas primeiras etapas do ciclo de aquecimento, o material carregado permanece como uma camada de pó no fundo do molde. A maneira mais conveniente de mudar o ciclo é aplicando folhas de PU em formas laminadas a quente.

Requisitos de material

Devido à natureza do processo, a seleção de materiais deve levar em consideração o seguinte:

- Devido às altas temperaturas dentro do molde, o plástico deve ter uma alta resistência às mudanças permanentes nas propriedades causadas pelo calor (alta estabilidade térmica ).

- O plástico derretido entrará em contato com o oxigênio dentro do molde. Isso pode potencialmente levar à oxidação do plástico derretido e à deterioração das propriedades do material. Por esse motivo, o plástico escolhido deve ter um número suficiente de moléculas antioxidantes para evitar tal degradação no estado líquido.

- Como não há pressão para empurrar o plástico para dentro do molde, o plástico escolhido deve ser capaz de fluir facilmente pelas cavidades do molde. O design da peça também deve levar em consideração as características de fluxo do plástico específico escolhido.

Referências

Bibliografia

- Beall, Glenn (1998), Rotational Molding , Hanser Gardner Publications, ISBN 978-1-56990-260-8.}

- Todd, Robert H .; Allen, Dell K .; Alting, Leo (1994), Guia de Referência de Processos de Fabricação , Industrial Press Inc., ISBN 0-8311-3049-0.

- Thompson, R (2007), Processos de Fabricação para Profissionais de Design , Thames & Hudson.

- Revyako, M (2010), "Certain Problems of Heat and Mass Transfer in Rotational Molding", Journal of Engineering Physics & Thermophysics , 83 (5): 1089, Bibcode : 2010JEPT ... 83.1089R , doi : 10.1007 / s10891-010 -0434-z , S2CID 119972566 .

Leitura adicional

- Crawford, R, Throne, James L., Rotational Molding of Plastics , William Andrew Inc. (2002). ISBN 1-884207-85-5

- Crawford, R, Kearns, M, Practical Guide to Rotational Molding , Rapra Technology Ltd. (2003). ISBN 1-85957-387-8