Unidade de frequência variável - Variable-frequency drive

Uma unidade de frequência variável ( VFD ) ou unidade de frequência regulável ( AFD ), variável de tensão / de frequência variável ( VVVF ) de accionamento , unidade de velocidade variável ( VSD ), conversor CA , micro unidade ou unidade de inversor é um tipo de unidade motora usado em sistemas de acionamento eletromecânico para controlar a velocidade e o torque do motor CA variando a frequência e a tensão de entrada do motor .

VFDs são usados em aplicações que variam de pequenos aparelhos a grandes compressores. Cerca de 25% da energia elétrica mundial é consumida por motores elétricos em aplicações industriais. Os sistemas que usam VFDs podem ser mais eficientes do que aqueles que usam o controle de estrangulamento do fluxo de fluido, como em sistemas com bombas e controle de amortecedor para ventiladores. No entanto, a penetração no mercado global para todas as aplicações de VFDs é relativamente pequena.

Nas últimas quatro décadas, a tecnologia de eletrônica de potência reduziu o custo e o tamanho do VFD e melhorou o desempenho por meio de avanços em dispositivos de comutação de semicondutores, topologias de drive, técnicas de simulação e controle e hardware e software de controle.

Os VFDs são feitos em uma série de diferentes topologias CA-CA e CC-CA de baixa e média tensão .

Descrição e operação do sistema

Um inversor de frequência variável é um dispositivo usado em um sistema de inversor que consiste nos três subsistemas principais a seguir: motor CA, conjunto do controlador do inversor principal e interface inversor / operador.

Motor AC

O motor eléctrico AC utilizado em um sistema de CSC é normalmente uma de três fases do motor de indução . Alguns tipos de motores monofásicos ou motores síncronos podem ser vantajosos em algumas situações, mas geralmente os motores de indução trifásicos são preferidos como os mais econômicos. Motores projetados para operação em velocidade fixa são freqüentemente usados. As tensões de tensão elevada impostas aos motores de indução que são fornecidos por VFDs requerem que tais motores sejam projetados para serviço alimentado por inversor de propósito definido, de acordo com os requisitos como a Parte 31 do Padrão NEMA MG-1.

Controlador

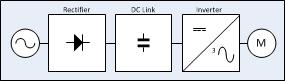

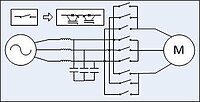

O controlador VFD é um sistema de conversão de eletrônica de potência de estado sólido que consiste em três subsistemas distintos: um conversor de ponte retificadora , um link de corrente contínua (CC) e um inversor. Os inversores de fonte de tensão (VSI) (consulte a subseção 'Topologias genéricas' abaixo) são de longe o tipo de inversor mais comum. A maioria dos drives são drives AC-AC, pois convertem a entrada de linha AC em saída do inversor AC. No entanto, em algumas aplicações, como barramento CC comum ou aplicações solares , os inversores são configurados como inversores CC-CA. O conversor retificador mais básico para o inversor VSI é configurado como uma ponte trifásica de diodo de onda completa de seis pulsos . Em um inversor VSI, o link CC consiste em um capacitor que suaviza a ondulação de saída CC do conversor e fornece uma entrada rígida para o inversor. Essa tensão CC filtrada é convertida em saída de tensão CA quase sinusoidal usando os elementos de comutação ativos do inversor. Os drives VSI fornecem fator de potência mais alto e menor distorção harmônica do que inversores de fonte de corrente controlada por fase (CSI) e inversores comutados por carga (LCI) (consulte a subseção 'Topologias genéricas' abaixo). O controlador do inversor também pode ser configurado como um conversor de fase com entrada do conversor monofásico e saída do conversor trifásico.

Os avanços do controlador exploraram aumentos dramáticos nas classificações de tensão e corrente e na frequência de comutação de dispositivos de energia de estado sólido nas últimas seis décadas. Introduzido em 1983, o transistor bipolar de porta isolada (IGBT) passou a dominar os VFDs como um dispositivo de chaveamento do inversor nas últimas duas décadas.

Em aplicações de torque variável adequadas para controle de inversor de Volts por Hertz (V / Hz), as características do motor CA requerem que a magnitude da tensão da saída do inversor para o motor seja ajustada para corresponder ao torque de carga necessário em uma relação V / Hz linear . Por exemplo, para motores de 460 V, 60 Hz, esta relação V / Hz linear é 460/60 = 7,67 V / Hz. Embora seja adequado para uma ampla gama de aplicações, o controle V / Hz é abaixo do ideal em aplicações de alto desempenho que envolvem baixa velocidade ou exigentes, regulação de velocidade dinâmica, posicionamento e requisitos de reversão de carga. Alguns drives de controle V / Hz também podem operar no modo V / Hz quadrático ou podem até mesmo ser programados para se adequar a caminhos V / Hz multiponto especiais.

As duas outras plataformas de controle de unidade, controle vetorial e controle direto de torque (DTC), ajustam a magnitude da tensão do motor, o ângulo de referência e a frequência de modo a controlar com precisão o fluxo magnético e o torque mecânico do motor.

Embora a modulação de largura de pulso de vetor espacial (SVPWM) esteja se tornando cada vez mais popular, o PWM senoidal (SPWM) é o método mais simples usado para variar a tensão (ou corrente) e a frequência do motor dos drives. Com o controle SPWM (ver Fig. 1), saída quase senoidal de largura de pulso variável é construída a partir de interseções de um sinal portador dentado com um sinal sinusoidal modulante que é variável em frequência operacional, bem como em tensão (ou corrente )

A operação dos motores acima da velocidade nominal da placa de identificação (velocidade básica) é possível, mas está limitada a condições que não requeiram mais potência do que a classificação da placa de identificação do motor. Isso às vezes é chamado de "enfraquecimento de campo" e, para motores CA, significa operar a menos do que V / Hz nominal e acima da velocidade nominal da placa de identificação. Os motores síncronos de ímã permanente têm uma faixa de velocidade de enfraquecimento de campo bastante limitada devido à ligação de fluxo de ímã constante . Motores síncronos de rotor enrolado e motores de indução têm uma faixa de velocidade muito mais ampla. Por exemplo, um motor de indução de 100 HP, 460 V, 60 Hz, 1775 RPM (4 pólos) fornecido com 460 V, 75 Hz (6,134 V / Hz), seria limitado a 60/75 = 80% de torque a 125% velocidade (2218,75 RPM) = 100% da potência. Em velocidades mais altas, o torque do motor de indução deve ser ainda mais limitado devido à redução do torque de partida do motor. Assim, a potência nominal pode ser produzida normalmente apenas até 130-150% da velocidade nominal da placa de identificação. Os motores síncronos com rotor enrolado podem funcionar em velocidades ainda mais altas. Em acionamentos de laminadores, geralmente 200-300% da velocidade base é usada. A resistência mecânica do rotor limita a velocidade máxima do motor.

Um microprocessador integrado rege a operação geral do controlador VFD. A programação básica do microprocessador é fornecida como firmware inacessível ao usuário . A programação do usuário dos parâmetros do visor , da variável e do bloco de funções é fornecida para controlar, proteger e monitorar o VFD, o motor e o equipamento acionado.

O controlador de unidade básico pode ser configurado para incluir seletivamente tais componentes de energia opcionais e acessórios como segue:

- Conectado a montante do conversor - disjuntor ou fusíveis , contator de isolamento , filtro EMC , reator de linha , filtro passivo

- Conectado ao link CC - chopper de frenagem, resistor de frenagem

- Conectado a jusante do inversor - reator de saída, filtro de onda senoidal, filtro dV / dt.

Interface de operador

A interface do operador fornece um meio para que o operador dê partida e pare o motor e ajuste a velocidade de operação. O VFD também pode ser controlado por um controlador lógico programável por meio de Modbus ou outra interface semelhante. Funções adicionais de controle do operador podem incluir reversão e alternância entre o ajuste manual de velocidade e o controle automático de um sinal de controle de processo externo . A interface do operador geralmente inclui um display alfanumérico ou luzes indicadoras e medidores para fornecer informações sobre a operação do inversor. Um teclado de interface de operação e uma unidade de exibição são freqüentemente fornecidos na parte frontal do controlador VFD, conforme mostrado na fotografia acima. O display do teclado pode frequentemente ser conectado por cabo e montado a uma curta distância do controlador VFD. A maioria também é fornecida com terminais de entrada e saída (E / S) para conectar botões, interruptores e outros dispositivos de interface de operação ou sinais de controle. Uma porta de comunicação serial também está frequentemente disponível para permitir que o VFD seja configurado, ajustado, monitorado e controlado por meio de um computador.

Controle de velocidade

Existem duas maneiras principais de controlar a velocidade de um VFD; em rede ou com fio. Em rede envolve a transmissão da velocidade pretendida por meio de um protocolo de comunicação, como Modbus , Modbus / TCP , EtherNet / IP ou por meio de um teclado usando a interface serial do display, enquanto o cabeamento envolve um meio de comunicação puramente elétrico. Os meios típicos de comunicação com fio são: 4-20 mA , 0-10 VCC ou usar a fonte de alimentação interna de 24 VCC com um potenciômetro . A velocidade também pode ser controlada remotamente e localmente. O controle remoto instrui o VFD a ignorar os comandos de velocidade do teclado, enquanto o controle local instrui o VFD a ignorar o controle externo e apenas obedecer ao teclado. Em algumas unidades, os mesmos pinos são usados para 0-10VDC e 4-20mA e são selecionados por meio de um

Programando um VFD

Dependendo do modelo, os parâmetros operacionais de um VFD podem ser programados por meio de: software de programação dedicado, teclado interno, teclado externo ou cartão SD. Os VFDs geralmente bloqueiam a maioria das alterações de programação durante a execução. Os parâmetros típicos que precisam ser configurados incluem: informações da placa de identificação do motor, fonte de referência de velocidade, fonte de controle liga / desliga e controle de frenagem. Também é comum que os VFDs forneçam informações de depuração, como códigos de falha e os estados dos sinais de entrada.

Inicialização e comportamento do software

A maioria dos VFDs permite que a inicialização automática seja habilitada. O que irá conduzir a saída para uma frequência designada após um ciclo de energia, ou após uma falha ser removida, ou após o sinal de parada de emergência ter sido restaurado (geralmente as paradas de emergência são lógica baixa ativa). Uma maneira popular de controlar um VFD é habilitar a partida automática e colocar L1, L2 e L3 em um contator. Ligar o contator, portanto, liga o inversor e faz com que ele saia em uma velocidade designada. Dependendo da sofisticação do inversor, vários comportamentos de partida automática podem ser desenvolvidos, por exemplo, o inversor inicia automaticamente ao ligar, mas não inicia automaticamente após limpar uma parada de emergência até que uma reinicialização tenha sido reiniciada.

Operação da unidade

Referindo-se ao gráfico anexo, os aplicativos de acionamento podem ser categorizados como quadrante único, dois quadrantes ou quatro quadrantes; os quatro quadrantes do gráfico são definidos da seguinte forma:

- Quadrante I - Condução ou motorização, quadrante de aceleração para frente com velocidade e torque positivos

- Quadrante II - Geração ou frenagem, quadrante de frenagem para frente- desaceleração com velocidade positiva e torque negativo

- Quadrante III - Condução ou motorização, quadrante de aceleração reversa com velocidade e torque negativos

- Quadrante IV - Geração ou frenagem, quadrante frenagem-desaceleração reversa com velocidade negativa e torque positivo.

A maioria das aplicações envolve cargas de um único quadrante operando no quadrante I, como em cargas de torque variável (por exemplo, bombas centrífugas ou ventiladores) e certas cargas de torque constante (por exemplo, extrusoras).

Certas aplicações envolvem cargas de dois quadrantes operando nos quadrantes I e II, onde a velocidade é positiva, mas o torque muda de polaridade como no caso de um ventilador desacelerando mais rápido do que as perdas mecânicas naturais. Algumas fontes definem acionamentos de dois quadrantes como cargas operando nos quadrantes I e III, onde a velocidade e o torque têm a mesma polaridade (positiva ou negativa) em ambas as direções.

Certas aplicações de alto desempenho envolvem cargas de quatro quadrantes (Quadrantes I a IV), onde a velocidade e o torque podem estar em qualquer direção, como em guinchos, elevadores e transportadores montanhosos. A regeneração pode ocorrer apenas no barramento CC do inversor quando a tensão do inversor é menor em magnitude do que a EMF traseira do motor e a tensão do inversor e EMF traseira têm a mesma polaridade.

Na partida de um motor, um VFD inicialmente aplica uma baixa frequência e tensão, evitando assim uma alta corrente de energização associada à partida direta on-line . Após o início do VFD, a frequência e a tensão aplicadas são aumentadas em uma taxa controlada ou aumentadas para acelerar a carga. Este método de partida normalmente permite que um motor desenvolva 150% de seu torque nominal enquanto o VFD está consumindo menos de 50% de sua corrente nominal da rede elétrica na faixa de baixa velocidade. Um VFD pode ser ajustado para produzir um torque inicial constante de 150% da paralisação até a velocidade total. No entanto, o resfriamento do motor se deteriora e pode resultar em superaquecimento à medida que a velocidade diminui, de modo que a operação prolongada em baixa velocidade com torque significativo geralmente não é possível sem ventilação com ventilador motorizado separadamente.

Com um VFD, a sequência de parada é exatamente o oposto da sequência de partida. A frequência e a tensão aplicadas ao motor são reduzidas em rampa a uma taxa controlada. Quando a frequência se aproxima de zero, o motor é desligado. Uma pequena quantidade de torque de frenagem está disponível para ajudar a desacelerar a carga um pouco mais rápido do que ela pararia se o motor fosse simplesmente desligado e deixado por inércia. O torque de frenagem adicional pode ser obtido adicionando um circuito de frenagem (resistor controlado por um transistor) para dissipar a energia de frenagem. Com um retificador de quatro quadrantes (front-end ativo), o VFD é capaz de frear a carga aplicando um torque reverso e injetando a energia de volta para a linha CA.

Benefícios

Economia de energia

Muitas aplicações de carga de motor de velocidade fixa que são fornecidas diretamente da rede elétrica CA podem economizar energia quando operadas em velocidade variável por meio de VFD. Essa economia de custo de energia é especialmente pronunciada em aplicações de ventiladores centrífugos e bombas de torque variável, onde o torque e a potência da carga variam com o quadrado e o cubo , respectivamente, da velocidade. Essa mudança dá uma grande redução de energia em comparação com a operação de velocidade fixa para uma redução relativamente pequena na velocidade. Por exemplo, a 63% da velocidade, a carga do motor consome apenas 25% de sua potência de velocidade total. Essa redução está de acordo com as leis de afinidade que definem a relação entre várias variáveis de carga centrífuga.

Nos Estados Unidos, cerca de 60-65% da energia elétrica é usada para fornecer motores, 75% dos quais são ventiladores de torque variável, bombas e cargas de compressor. Dezoito por cento da energia usada nos 40 milhões de motores nos Estados Unidos poderia ser economizada por tecnologias de melhoria de energia eficientes, como VFDs.

Apenas cerca de 3% da base total instalada de motores CA são fornecidos com inversores de frequência. No entanto, estima-se que a tecnologia de acionamento seja adotada em até 30-40% de todos os motores recém-instalados.

Uma análise do consumo de energia da população global de instalações de motores CA é mostrada na tabela a seguir:

| Pequena | Uso geral - tamanho médio | Grande | |

|---|---|---|---|

| Poder | 10 W - 750 W | 0,75 kW - 375 kW | 375 kW - 10.000 kW |

| Fase, tensão | 1-ph., <240 V | 3-ph., 200 V a 1 kV | 3-ph., 1 kV a 20 kV |

| % energia total do motor | 9% | 68% | 23% |

| Estoque total | 2 bilhões | 230 milhões | 0,6 milhões |

Desempenho de controle

Os inversores de frequência são usados para gerar melhorias de processo e qualidade na aceleração, fluxo, monitoramento, pressão, velocidade, temperatura, tensão e torque de aplicações industriais e comerciais.

Cargas de velocidade fixa submetem o motor a um alto torque de partida e a picos de corrente que são até oito vezes a corrente de plena carga. Em vez disso, os inversores de frequência aumentam gradativamente o motor até a velocidade operacional para diminuir o estresse mecânico e elétrico, reduzindo os custos de manutenção e reparo e estendendo a vida útil do motor e do equipamento acionado.

Drives de velocidade variável também podem operar um motor em padrões especializados para minimizar ainda mais o estresse mecânico e elétrico. Por exemplo, um padrão de curva S pode ser aplicado a uma aplicação de transportador para desaceleração e controle de aceleração mais suaves, o que reduz a folga que pode ocorrer quando um transportador está acelerando ou desacelerando.

Os fatores de desempenho que tendem a favorecer o uso de inversores CC em vez de inversores CA incluem requisitos como operação contínua em baixa velocidade, operação em quatro quadrantes com regeneração, rotinas frequentes de aceleração e desaceleração e necessidade de proteção do motor em áreas perigosas. A tabela a seguir compara drives AC e DC de acordo com certos parâmetros-chave:

| Tipo de drive | DC | AC VFD | AC VFD | AC VFD | AC VFD |

|---|---|---|---|---|---|

| Plataforma de controle | Pincel tipo DC | Controle V / Hz | Controle de vetores | Controle de vetores | Controle de vetores |

| Critérios de controle | Circuito fechado | Loop aberto | Loop aberto | Circuito fechado | Malha aberta w. HFI ^ |

| Motor | DC | EU ESTOU | EU ESTOU | EU ESTOU | PM interior |

| Regulação de velocidade típica (%) | 0,01 | 1 | 0,5 | 0,01 | 0,02 |

| Faixa de velocidade típica em torque constante (%) | 0-100 | 10-100 | 3-100 | 0-100 | 0-100 |

| Min. velocidade a 100% do torque (% da base) | Paralisação | 8% | 2% | Paralisação | Paralisação (200%) |

| Recomenda-se operação com vários motores | Não | sim | Não | Não | Não |

| Proteção de falha (somente com fusível ou inerente ao inversor) | Fundido apenas | Inerente | Inerente | Inerente | Inerente |

| Manutenção | (Pincéis) | Baixo | Baixo | Baixo | Baixo |

| Dispositivo de feedback | Tacômetro ou codificador | N / D | N / D | Codificador | N / D |

^ Injeção de alta frequência

Tipos e classificações de VFD

Topologias genéricas

Os inversores de frequência podem ser classificados de acordo com as seguintes topologias genéricas:

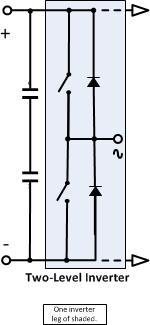

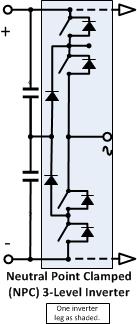

- Topologias de inversor de fonte de tensão (VSI) (veja a imagem): Em um inversor VSI, a saída CC do conversor ponte de diodo armazena energia no barramento do capacitor para fornecer entrada de tensão rígida para o inversor. A grande maioria das unidades é do tipo VSI com saída de tensão PWM.

- Inversor de fonte de corrente (CSI) topologias de acionamento (ver imagem): Em uma unidade de CSI, a saída DC do SCR -bridge armazena energia conversor em séries Indutor de conexão para fornecer entrada de corrente dura para o inversor. Os drives CSI podem ser operados com saída de forma de onda PWM ou de seis etapas.

- Topologias de inversor de seis etapas (veja a imagem): Agora amplamente obsoleto, as unidades de seis etapas podem ser do tipo VSI ou CSI e também são chamadas de inversores de tensão variável, modulação de amplitude de pulso (PAM), onda quadrada drives ou inversores de chopper CC . Em um inversor de seis etapas, a saída CC do conversor de ponte SCR é suavizada via barramento de capacitor e conexão de reator em série para fornecer via Par Darlington ou inversor IGBT quase senoidal, tensão de seis etapas ou entrada de corrente para um motor de indução.

- Topologias de inversor comutado de carga (LCI) : Em um inversor LCI (um caso CSI especial), a saída CC do conversor de ponte SCR armazena energia via circuito indutor de link CC para fornecer saída de corrente quase senoidal rígida de seis etapas de um segundo Inversor da ponte SCR e uma máquina síncrona superexcitada.

- Topologias de cicloconversor ou conversor de matriz (MC) (veja a imagem): Cicloconversores e MCs são conversores AC-AC que não possuem link DC intermediário para armazenamento de energia. Um cicloconversor opera como uma fonte de corrente trifásica por meio de três pontes SCR antiparalela conectadas em configuração de seis pulsos, cada fase do cicloconversor atuando seletivamente para converter a tensão CA de frequência de linha fixa em uma tensão alternada em uma frequência de carga variável. As unidades MC são baseadas em IGBT.

- Topologias de sistema de recuperação de escorregamento duplamente alimentado : Um sistema de recuperação de escorregamento duplamente alimentado fornece energia de escorregamento retificada a um reator de suavização para fornecer energia à rede de alimentação CA por meio de um inversor, a velocidade do motor sendo controlada pelo ajuste da corrente CC.

Plataformas de controle

A maioria das unidades usa uma ou mais das seguintes plataformas de controle:

- Controle escalar PWM V / Hz

- Controle orientado a campo PWM (FOC) ou controle vetorial

- Controle de torque direto (DTC).

Torque de carga e características de potência

As unidades de frequência variável também são categorizadas pelo seguinte torque de carga e características de energia:

- Torque variável, como em aplicações de ventilador centrífugo, bomba e soprador

- Torque constante, como em aplicações de transportador e bomba de deslocamento positivo

- Potência constante, como em aplicações de máquina-ferramenta e tração.

Classificações de potência disponíveis

Os VFDs estão disponíveis com classificações de tensão e corrente que cobrem uma ampla gama de motores CA monofásicos e multifásicos. Os inversores de baixa tensão (BT) são projetados para operar em tensões de saída iguais ou inferiores a 690 V. Enquanto os inversores de baixa tensão para aplicações de motor estão disponíveis em classificações de até 5 ou 6 MW, considerações econômicas geralmente favorecem a média tensão (MV) drives com classificações de potência muito mais baixas. Diferentes topologias de inversores MV (consulte a Tabela 2) são configuradas de acordo com as classificações de combinação de tensão / corrente usadas em diferentes dispositivos de comutação de controladores de inversores, de modo que qualquer classificação de tensão seja maior ou igual a um para as seguintes classificações de tensão nominal do motor padrão : geralmente 2+3 ⁄ 4 .16 kV (60 Hz) ou 3+3 / 6 0,6 kV (50 Hz), com um tiristor fabricante classificado para até 12 kV de comutação. Em algumas aplicações, um transformador elevador é colocado entre um inversor BT e uma carga de motor MV. Os inversores MV são normalmente classificados para aplicações de motor maiores do que entre cerca de 375 e 750 kW (503 e 1.006 HP). Os drives MV têm exigido, historicamente, um esforço consideravelmente maior de design do aplicativo do que o necessário para os drives LV. A classificação de potência dos inversores MV pode chegar a 100 MW (130.000 HP), uma variedade de diferentes topologias de inversor sendo envolvidas para diferentes requisitos de classificação, desempenho, qualidade de energia e confiabilidade.

Drives por máquinas e topologias detalhadas

Por último, é útil relacionar os VFDs em termos das duas classificações a seguir:

- Em termos de várias máquinas AC, conforme mostrado na Tabela 1 abaixo

- Em termos de várias topologias detalhadas de conversores CA-CA, mostradas nas Tabelas 2 e 3 abaixo.

| Maquinas |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Topologias |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| AC-AC indireto |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| AC-AC direto |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ^ | Dispositivo de comutação do inversor (com retificador de diodo padrão) |

| ^^ | Dispositivo de comutação inversor e retificador |

| ^^^ | Rotativo ou linear |

| AFE | Front end ativo |

| BLDM | Máquina trapezoidal PM ( motor elétrico DC sem escova ) |

| CME | Eliminação de modo comum |

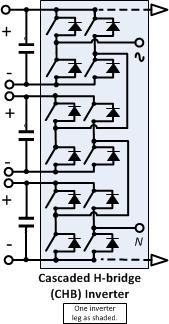

| CHB | Ponte H em cascata |

| CSI | Inversor de fonte de corrente |

| CSR | Retificador de fonte de corrente |

| GCT | Tiristor controlado por portão |

| GTO | Tiristor de desligamento de portão |

| IGBT | Transistor bipolar de porta isolada |

| LCI | Inversor comutado de carga |

| LV | Baixa voltagem |

| MV | Voltagem média |

| NPC | Ponto neutro preso |

| PAM | Modulação de amplitude de pulso |

| PM | Ímã permanente |

| PMSM | Gerador síncrono de ímã permanente |

| PWM | Modulação de largura de pulso |

| SCR | Retificador controlado por silicone |

| SGCT | Tiristor controlado por portão simétrico |

| SRM | Motor de relutância comutado |

| SyRM | Máquina de relutância síncrona |

| VRM | Máquina de relutância variável |

| VSI | Inversor de fonte de tensão |

| VVI | Inversor de tensão variável |

| WFSM | Máquina síncrona de campo de ferida |

| WRIM | Motor de indução com rotor enrolado |

Considerações de aplicação

Harmônicos de linha AC

Nota de esclarecimento :.

Enquanto os harmônicos na saída PWM podem ser facilmente filtrados pela indutância do filtro relacionada à frequência portadora para fornecer correntes quase senoidais para a carga do motor, o retificador de ponte de diodo do VFD converte a tensão de linha CA em saída de tensão CC por sobreposição não linear pulsos de corrente de meia fase, criando assim distorção de corrente harmônica e, portanto, distorção de tensão da entrada de linha CA. Quando as cargas do VFD são relativamente pequenas em comparação com o grande e rígido sistema de energia disponível na empresa de energia elétrica , os efeitos da distorção harmônica do VFD da rede CA podem frequentemente estar dentro de limites aceitáveis. Além disso, em redes de baixa tensão, os harmônicos causados por equipamentos monofásicos, como computadores e TVs, são parcialmente cancelados por harmônicos de ponte de diodo trifásico porque seus 5º e 7º harmônicos estão em contra-fase. No entanto, quando a proporção de VFD e outra carga não linear em comparação com a carga total ou de carga não linear em comparação com a rigidez da fonte de alimentação CA, ou ambos, é relativamente grande o suficiente, a carga pode ter um impacto negativo sobre o Forma de onda de energia CA disponível para outros clientes de empresas de energia na mesma rede.

Quando a tensão da companhia de energia fica distorcida devido a harmônicos, as perdas em outras cargas, como motores CA normais de velocidade fixa, aumentam. Essa condição pode levar a superaquecimento e redução da vida útil. Além disso, os transformadores da subestação e os capacitores de compensação são afetados negativamente. Em particular, os capacitores podem causar condições de ressonância que podem aumentar inaceitavelmente os níveis de harmônicos. Para limitar a distorção de tensão, os proprietários da carga do VFD podem ser solicitados a instalar equipamentos de filtragem para reduzir a distorção harmônica abaixo dos limites aceitáveis. Alternativamente, a concessionária pode adotar uma solução instalando equipamento de filtragem próprio nas subestações afetadas pela grande quantidade de equipamentos VFD sendo usados. Em instalações de alta potência, a distorção harmônica pode ser reduzida com o fornecimento de VFDs de ponte retificadora multipulso de transformadores com vários enrolamentos com deslocamento de fase.

Também é possível substituir o retificador de ponte de diodo padrão por uma ponte de dispositivo de chaveamento IGBT bidirecional espelhando o inversor padrão que usa a saída do dispositivo de chaveamento IGBT para o motor. Esses retificadores são referidos por várias designações, incluindo conversor de alimentação ativa (AIC), retificador ativo , unidade de alimentação IGBT (ISU), extremidade dianteira ativa (AFE) ou operação em quatro quadrantes. Com o controle PWM e um reator de entrada adequado, a forma de onda da corrente de linha CA de um AFE pode ser quase senoidal. AFE inerentemente regenera energia no modo de quatro quadrantes do lado CC para a rede CA. Assim, nenhum resistor de frenagem é necessário e a eficiência do inversor é melhorada se o inversor for freqüentemente necessário para frear o motor.

Duas outras técnicas de mitigação de harmônicos exploram o uso de filtros passivos ou ativos conectados a um barramento comum com pelo menos uma carga de ramal VFD no barramento. Os filtros passivos envolvem o projeto de um ou mais traps de filtro LC de passagem baixa, cada trap sendo sintonizado conforme necessário para uma frequência harmônica (5º, 7º, 11º, 13º,... Kq +/- 1, onde k = inteiro, q = número de pulso do conversor).

É uma prática muito comum para as empresas de energia ou seus clientes impor limites de distorção harmônica com base nos padrões IEC ou IEEE . Por exemplo, os limites do Padrão 519 IEEE no ponto de conexão do cliente exigem que o harmônico de tensão de frequência individual máximo não seja superior a 3% do fundamental e exige que a distorção harmônica total de tensão (THD) não seja superior a 5% para um sistema de alimentação CA geral.

Mudança de foldback de frequência

Um inversor usa uma configuração de frequência de chaveamento padrão de 4 kHz. Reduzir a frequência de chaveamento do inversor (a frequência da portadora) reduz o calor gerado pelos IGBTs .

Uma frequência portadora de pelo menos dez vezes a frequência de saída desejada é usada para estabelecer os intervalos de comutação PWM. Uma frequência portadora na faixa de 2.000 a 16.000 Hz é comum para VFDs de LV [baixa tensão, abaixo de 600 Volts AC]. Uma frequência de portadora mais alta produz uma melhor aproximação de onda senoidal, mas incorre em maiores perdas de chaveamento no IGBT, diminuindo a eficiência geral de conversão de energia.

Suavização de ruído

Alguns drives têm um recurso de suavização de ruído que pode ser ativado para introduzir uma variação aleatória na frequência de chaveamento. Isso distribui o ruído acústico em uma faixa de frequências para diminuir o pico de intensidade do ruído.

Efeitos de chumbo longo

A tensão de saída pulsada de frequência portadora de um VFD PWM causa tempos de subida rápidos nesses pulsos, cujos efeitos de linha de transmissão devem ser considerados. Como a impedância da linha de transmissão do cabo e do motor são diferentes, os pulsos tendem a refletir de volta dos terminais do motor para o cabo. As reflexões resultantes podem produzir sobretensões iguais a duas vezes a tensão do barramento CC ou até 3,1 vezes a tensão nominal da linha para cabos longos, colocando alta tensão no cabo e nos enrolamentos do motor e eventual falha de isolamento. Os padrões de isolamento para motores trifásicos classificados como 230 V ou menos protegem adequadamente contra tais sobretensões de cabos longos. Em sistemas de 460 V ou 575 V e inversores com IGBTs de tempo de subida de 0,1 microssegundo de 3ª geração, a distância máxima recomendada do cabo entre o VFD e o motor é de cerca de 50 m ou 150 pés. Para drives alimentados por SiC MOSFET emergentes, sobretensões significativas foram observadas em comprimentos de cabo tão curtos quanto 3 metros. Soluções para sobretensões causadas por longos comprimentos de condutores incluem minimizar o comprimento do cabo, diminuir a frequência da portadora, instalar filtros dV / dt, usar motores com inversor nominal (que são classificados como 600 V para suportar trens de pulso com tempo de subida menor ou igual a 0,1 microssegundo , de magnitude de pico de 1.600 V), e instalação de filtros de onda senoidal passa baixa LCR. A seleção da frequência portadora PWM ideal para inversores CA envolve balanceamento de ruído, calor, estresse de isolamento do motor, dano de corrente do rolamento do motor induzido por tensão em modo comum, operação suave do motor e outros fatores. Mais atenuação de harmônicos pode ser obtida usando um filtro de onda senoidal passa baixa LCR ou filtro dV / dt.

Correntes de rolamento do motor

Freqüências portadoras acima de 5 kHz podem causar danos aos rolamentos, a menos que medidas de proteção sejam tomadas.

Os inversores PWM são inerentemente associados a tensões e correntes de modo comum de alta frequência que podem causar problemas nos rolamentos do motor. Quando essas tensões de alta frequência encontram um caminho para a terra através de um rolamento, a transferência de metal ou faísca de descarga elétrica (EDM) ocorre entre a esfera do rolamento e a pista do rolamento. Com o tempo, as faíscas baseadas em EDM causam erosão na pista do rolamento que pode ser vista como um padrão de estrias. Em motores grandes, a capacitância parasita dos enrolamentos fornece caminhos para correntes de alta frequência que passam pelas extremidades do eixo do motor, levando a um tipo de corrente de rolamento circulante. O aterramento insuficiente dos estatores do motor pode levar a correntes de rolamento eixo-terra. Motores pequenos com equipamento acionado mal aterrado são suscetíveis a correntes de rolamento de alta frequência.

A prevenção de danos à corrente do rolamento de alta frequência usa três abordagens: boas práticas de cabeamento e aterramento, interrupção das correntes do rolamento e filtragem ou amortecimento de correntes de modo comum, por exemplo, através de núcleos magnéticos moles, os chamados absorvedores indutivos. Boas práticas de cabeamento e aterramento podem incluir o uso de cabo de força blindado de geometria simétrica para alimentar o motor, instalação de escovas de aterramento do eixo e graxa condutiva do rolamento. As correntes dos mancais podem ser interrompidas pela instalação de mancais isolados e motores de indução com blindagem eletrostática especialmente projetados. A filtragem e amortecimento do mancal de alta frequência podem ser feitos através da inserção de núcleos magnéticos macios sobre as três fases, dando uma impedância de alta frequência contra o modo comum ou correntes do mancal do motor. Outra abordagem é usar em vez de inversores padrão de 2 níveis, usando inversores de 3 níveis ou conversores de matriz.

Uma vez que os picos de corrente de alta frequência dos cabos do motor alimentado por inversor podem interferir com outros cabos nas instalações, tais cabos de motor alimentados por inversor não devem ser apenas blindados, com design de geometria simétrica, mas também devem ser roteados a pelo menos 50 cm de distância dos cabos de sinal .

Frenagem dinâmica

O torque gerado pelo inversor faz com que o motor de indução funcione na velocidade síncrona menos o escorregamento. Se a carga aciona o motor mais rápido do que a velocidade síncrona, o motor atua como um gerador , convertendo a energia mecânica de volta em energia elétrica. Esta energia é devolvida ao elemento do link CC do inversor (capacitor ou reator). Um interruptor de energia eletrônico conectado ao link CC ou um chopper CC de frenagem controla a dissipação dessa energia como calor em um conjunto de resistores. Ventiladores de resfriamento podem ser usados para evitar o superaquecimento do resistor.

A frenagem dinâmica desperdiça energia de frenagem, transformando-a em calor. Em contraste, os drives regenerativos recuperam a energia de frenagem injetando essa energia na linha CA. O custo de capital das unidades regenerativas é, no entanto, relativamente alto.

Movimentos regenerativos

Inversores CA regenerativos têm a capacidade de recuperar a energia de frenagem de uma carga que se move mais rápido do que a velocidade do motor designada (uma carga de revisão ) e devolvê-la ao sistema de energia.

Os inversores de ciclo, Scherbius, matriz, CSI e LCI permitem inerentemente o retorno de energia da carga para a linha, enquanto os inversores de fonte de tensão requerem um conversor adicional para retornar energia para a fonte.

A regeneração é útil em VFDs apenas quando o valor da energia recuperada é grande em comparação com o custo extra de um sistema regenerativo e se o sistema requer freios e partidas frequentes. VFDs regenerativos são amplamente usados onde o controle de velocidade de cargas de revisão é necessário.

Alguns exemplos:

- Transmissões por correia transportadora para fabricação, que param a cada poucos minutos. Enquanto parado, as peças são montadas corretamente; uma vez feito isso, o cinto segue em frente.

- Um guindaste, onde o motor da talha para e reverte com frequência, e a frenagem é necessária para diminuir a carga durante o abaixamento.

- Veículos elétricos plug-in e híbridos de todos os tipos (ver imagem e Hybrid Synergy Drive ).

Sistemas históricos

Antes que os dispositivos de estado sólido se tornassem disponíveis, os inversores de frequência usavam máquinas rotativas e a General Electric Company obteve várias patentes para elas no início do século XX. Um exemplo é a Patente US 0,949,320 de 1910, que afirma: "Esse gerador encontra uma aplicação útil no fornecimento de corrente a motores de indução para carros, locomotivas ou outro mecanismo que deve ser acionado em velocidades variáveis". Outra é a patente britânica 7061 de 1911 de Brown, Boveri & Cie ., Agora conhecida como ABB .

Veja também

Notas

Referências