Motor a vapor - Steam engine

Uma máquina a vapor é uma máquina térmica que realiza trabalho mecânico usando vapor como fluido de trabalho . A máquina a vapor usa a força produzida pela pressão do vapor para empurrar um pistão para frente e para trás dentro de um cilindro. Essa força de empuxo pode ser transformada, por uma biela e volante , em força rotacional para o trabalho . O termo "máquina a vapor" é geralmente aplicado apenas a motores alternativos conforme descrito, não à turbina a vapor . Os motores a vapor são motores de combustão externa , onde o fluido de trabalho é separado dos produtos de combustão. O ciclo termodinâmico ideal usado para analisar esse processo é chamado de ciclo de Rankine . No uso geral, o termo máquina a vapor pode se referir a plantas a vapor completas (incluindo caldeiras, etc.), como locomotivas a vapor ferroviárias e motores portáteis , ou pode referir-se apenas ao pistão ou à turbina, como no motor de viga e vapor estacionário motor .

Embora os dispositivos movidos a vapor fossem conhecidos já como aeolipila no primeiro século DC, com alguns outros usos registrados nos séculos 16 e 17, Thomas Savery é considerado o inventor do primeiro dispositivo movido a vapor usado comercialmente, uma bomba de vapor que usava pressão de vapor operando diretamente sobre a água. O primeiro motor de sucesso comercial capaz de transmitir potência contínua a uma máquina foi desenvolvido em 1712 por Thomas Newcomen . James Watt fez uma melhoria crítica removendo o vapor gasto para um recipiente separado para condensação, melhorando muito a quantidade de trabalho obtida por unidade de combustível consumida. No século 19, motores estacionários a vapor moviam as fábricas da Revolução Industrial . Os motores a vapor substituíram as velas dos navios em vapores de remo e as locomotivas a vapor operavam nas ferrovias.

Os motores a vapor do tipo pistão alternativo foram a fonte dominante de energia até o início do século 20, quando os avanços no projeto de motores elétricos e motores de combustão interna resultaram na substituição gradual dos motores a vapor no uso comercial. As turbinas a vapor substituíram os motores alternativos na geração de energia, devido ao menor custo, maior velocidade de operação e maior eficiência.

História

Primeiros experimentos

A primeira "máquina" rudimentar a vapor registrada foi a eolípila descrita por Hero of Alexandria , um matemático e engenheiro grego do Egito Romano no primeiro século DC. Nos séculos seguintes, os poucos "motores" movidos a vapor conhecidos foram, como a eolipila, dispositivos essencialmente experimentais usados por inventores para demonstrar as propriedades do vapor. Um dispositivo rudimentar de turbina a vapor foi descrito por Taqi al-Din no Egito otomano em 1551 e por Giovanni Branca na Itália em 1629. O inventor espanhol Jerónimo de Ayanz y Beaumont recebeu patentes em 1606 para 50 invenções movidas a vapor, incluindo uma bomba de água para drenando minas inundadas. Denis Papin , um huguenote , fez um trabalho útil no digestor de vapor em 1679 e primeiro usou um pistão para levantar pesos em 1690.

Motores de bombeamento

O primeiro dispositivo comercial movido a vapor foi uma bomba d'água, desenvolvida em 1698 por Thomas Savery . Ele usava vapor de condensação para criar um vácuo que levantava a água de baixo e então usava pressão de vapor para aumentá-la. Os motores pequenos eram eficazes, embora os modelos maiores fossem problemáticos. Eles tinham uma altura de elevação muito limitada e eram propensos a explosões de caldeiras . O motor de Savery foi usado em minas, estações de bombeamento e fornecimento de água para rodas d'água que moviam máquinas têxteis. O motor de Savery era de baixo custo. Bento de Moura Portugal introduziu uma melhoria na construção de Savery "para torná-la capaz de funcionar", conforme descrito por John Smeaton em Philosophical Transactions publicado em 1751. Continuou a ser fabricado até finais do século XVIII. Pelo menos um motor ainda era conhecido em operação em 1820.

Motores a vapor de pistão

O primeiro motor de sucesso comercial que poderia transmitir potência contínua a uma máquina foi o motor atmosférico , inventado por Thomas Newcomen por volta de 1712. Ele aperfeiçoou a bomba de vapor de Savery, usando um pistão, conforme proposto por Papin. O motor de Newcomen era relativamente ineficiente e usado principalmente para bombear água. Funcionava criando um vácuo parcial condensando vapor sob um pistão dentro de um cilindro. Foi empregado para drenar minas em profundidades originalmente impraticáveis usando meios tradicionais e para fornecer água reutilizável para acionamento de rodas d'água em fábricas localizadas longe de um "cabeçote" adequado. A água que passou pela roda foi bombeada para um reservatório de armazenamento acima da roda. Em 1780, James Pickard patenteou o uso de um volante e virabrequim para fornecer movimento rotativo a partir de um motor Newcomen aprimorado.

Em 1720, Jacob Leupold descreveu uma máquina a vapor de alta pressão de dois cilindros. A invenção foi publicada em sua principal obra "Theatri Machinarum Hydraulicarum". O motor usava dois pistões pesados para fornecer movimento a uma bomba d'água. Cada pistão foi levantado pela pressão do vapor e retornou à sua posição original pela gravidade. Os dois pistões compartilhavam uma válvula rotativa comum de quatro vias conectada diretamente a uma caldeira a vapor.

O próximo passo importante ocorreu quando James Watt desenvolveu (1763-1775) uma versão aprimorada do motor de Newcomen, com um condensador separado . Os primeiros motores de Boulton e Watt usavam metade do carvão que a versão aprimorada de Newcomen de John Smeaton . Os primeiros motores de Newcomen e Watt eram "atmosféricos". Eles eram alimentados por pressão de ar empurrando um pistão para o vácuo parcial gerado pela condensação do vapor, em vez da pressão do vapor em expansão. Os cilindros do motor tinham que ser grandes porque a única força utilizável agindo sobre eles era a pressão atmosférica .

Watt desenvolveu ainda mais seu motor, modificando-o para fornecer um movimento rotativo adequado para o acionamento de máquinas. Isso permitiu que as fábricas fossem localizadas longe dos rios e acelerou o ritmo da Revolução Industrial.

Motores de alta pressão

O significado de alta pressão, junto com um valor real acima do ambiente, depende da época em que o termo foi usado. Para o uso inicial do termo Van Reimsdijk refere-se ao vapor estando a uma pressão suficientemente alta que poderia ser exaurido para a atmosfera sem depender de um vácuo para permitir que ele execute um trabalho útil. Ewing 1894 , pág. 22 afirma que os motores condensadores da Watt eram conhecidos, na época, como motores de baixa pressão em comparação aos motores não condensantes de alta pressão da mesma época.

A patente de Watt impedia terceiros de fabricar motores de alta pressão e compostos. Pouco depois que a patente de Watt expirou em 1800, Richard Trevithick e, separadamente, Oliver Evans em 1801 introduziram motores usando vapor de alta pressão; Trevithick obteve sua patente de motor de alta pressão em 1802, e Evans havia feito vários modelos funcionais antes disso. Eles eram muito mais potentes para um determinado tamanho de cilindro do que os motores anteriores e podiam ser feitos pequenos o suficiente para aplicações de transporte. Posteriormente, os desenvolvimentos tecnológicos e as melhorias nas técnicas de fabricação (em parte ocasionadas pela adoção da máquina a vapor como fonte de energia) resultaram no projeto de motores mais eficientes, que poderiam ser menores, mais rápidos ou mais potentes, dependendo da aplicação pretendida.

O motor Cornish foi desenvolvido por Trevithick e outros na década de 1810. Era um motor de ciclo composto que usava vapor de alta pressão expansivamente, depois condensava o vapor de baixa pressão, tornando-o relativamente eficiente. O motor da Cornualha tinha movimento e torque irregulares durante o ciclo, limitando-se principalmente ao bombeamento. Os motores da Cornualha foram usados em minas e para abastecimento de água até o final do século XIX.

Motor estacionário horizontal

Os primeiros construtores de motores a vapor estacionários consideraram que os cilindros horizontais estariam sujeitos a desgaste excessivo. Seus motores foram, portanto, dispostos com o eixo do pistão na posição vertical. Com o tempo, o arranjo horizontal se tornou mais popular, permitindo que motores compactos, mas potentes, fossem instalados em espaços menores.

O ponto alto do motor horizontal era o motor a vapor Corliss , patenteado em 1849, que era um motor de contrafluxo de quatro válvulas com admissão de vapor e válvulas de escape separadas e corte automático de vapor variável. Quando Corliss recebeu a Medalha Rumford , o comitê disse que "nenhuma invenção desde a época de Watt aumentou tanto a eficiência da máquina a vapor". Além de utilizar 30% menos vapor, proporcionou velocidade mais uniforme devido ao corte variável do vapor, tornando-o adequado para a manufatura, principalmente a fiação de algodão.

Veículos rodoviários

Os primeiros veículos rodoviários movidos a vapor experimentais foram construídos no final do século 18, mas foi só depois que Richard Trevithick desenvolveu o uso de vapor de alta pressão, por volta de 1800, que os motores móveis a vapor se tornaram uma proposta prática. A primeira metade do século 19 viu um grande progresso no design de veículos a vapor e, na década de 1850, estava se tornando viável produzi-los em uma base comercial. Esse progresso foi prejudicado por uma legislação que limitava ou proibia o uso de veículos movidos a vapor nas estradas. As melhorias na tecnologia de veículos continuaram da década de 1860 até a década de 1920. Os veículos rodoviários a vapor foram usados para muitas aplicações. No século 20, o rápido desenvolvimento da tecnologia de motor de combustão interna levou ao desaparecimento da máquina a vapor como fonte de propulsão de veículos em uma base comercial, com relativamente poucos em uso após a Segunda Guerra Mundial . Muitos desses veículos foram adquiridos por entusiastas para preservação, e numerosos exemplos ainda existem. Na década de 1960, os problemas de poluição do ar na Califórnia deram origem a um breve período de interesse no desenvolvimento e estudo de veículos movidos a vapor como um possível meio de reduzir a poluição. Além do interesse dos entusiastas do vapor, o veículo de réplica ocasional e tecnologia experimental, nenhum veículo a vapor está em produção no momento.

Motores marítimos

Perto do final do século 19, os motores compostos passaram a ser amplamente utilizados. Os motores compostos exauriam o vapor em cilindros sucessivamente maiores para acomodar os volumes mais altos em pressões reduzidas, proporcionando maior eficiência. Esses estágios eram chamados de expansões, sendo comuns os motores de expansão dupla e tripla, principalmente em navegação, onde a eficiência era importante para reduzir o peso do carvão transportado. Os motores a vapor continuaram sendo a fonte de energia dominante até o início do século 20, quando os avanços no design da turbina a vapor , motores elétricos e motores de combustão interna resultaram gradualmente na substituição dos motores a vapor alternativos (de pistão), pelo transporte marítimo no século 20 contando com a turbina a vapor.

Locomotivas a vapor

Conforme o desenvolvimento das locomotivas a vapor progrediu ao longo do século 18, várias tentativas foram feitas para aplicá-las ao uso rodoviário e ferroviário. Em 1784, William Murdoch , um inventor escocês , construiu um modelo de locomotiva a vapor. Um dos primeiros modelos de locomotiva a vapor foi projetado e construído pelo pioneiro do barco a vapor John Fitch nos Estados Unidos, provavelmente durante os anos 1780 ou 1790. Sua locomotiva a vapor usava rodas de pás internas guiadas por trilhos ou trilhos.

A primeira locomotiva a vapor ferroviária em escala real foi construída por Richard Trevithick no Reino Unido e, em 21 de fevereiro de 1804, a primeira viagem ferroviária do mundo ocorreu quando a locomotiva a vapor sem nome de Trevithick puxou um trem ao longo do bonde de Pen-y-darren siderúrgicas, perto de Merthyr Tydfil para Abercynon, no sul do País de Gales . O projeto incorporou uma série de inovações importantes que incluíram o uso de vapor de alta pressão que reduziu o peso do motor e aumentou sua eficiência. Trevithick visitou a área de Newcastle em 1804 e as ferrovias de carvão no nordeste da Inglaterra se tornaram o principal centro de experimentação e desenvolvimento de locomotivas a vapor.

Trevithick continuou seus próprios experimentos usando um trio de locomotivas, concluindo com o Trave-me Quem pode , em 1808. Apenas quatro anos depois, o sucesso de dois cilindros locomotiva Salamanca por Matthew Murray foi utilizado pela borda criticou pinhão e cremalheira Middleton Railway . Em 1825, George Stephenson construiu a Locomotion para a Stockton and Darlington Railway . Esta foi a primeira ferrovia a vapor pública do mundo e, em 1829, ele construiu o foguete, que foi inscrito e venceu as provas de Rainhill . A ferrovia de Liverpool e Manchester foi inaugurada em 1830, fazendo uso exclusivo da energia a vapor para trens de passageiros e de carga.

As locomotivas a vapor continuaram a ser fabricadas até o final do século XX em lugares como a China e a antiga Alemanha Oriental (onde a classe DR 52.80 foi produzida).

Turbinas a vapor

A grande evolução final do projeto do motor a vapor foi o uso de turbinas a vapor a partir do final do século XIX. As turbinas a vapor são geralmente mais eficientes do que os motores a vapor do tipo pistão alternativo (para saídas acima de várias centenas de cavalos de potência), têm menos peças móveis e fornecem energia rotativa diretamente em vez de por meio de um sistema de biela ou meio semelhante. As turbinas a vapor virtualmente substituíram os motores alternativos em estações geradoras de eletricidade no início do século 20, onde sua eficiência, velocidade mais alta apropriada para o serviço do gerador e rotação suave eram vantagens. Hoje, a maior parte da energia elétrica é fornecida por turbinas a vapor. Nos Estados Unidos, 90% da energia elétrica é produzida dessa forma, utilizando diversas fontes de calor. As turbinas a vapor foram amplamente aplicadas para propulsão de grandes navios durante a maior parte do século XX.

Desenvolvimento atual

Embora o motor a vapor alternativo não seja mais amplamente utilizado comercialmente, várias empresas estão explorando ou explorando o potencial do motor como alternativa aos motores de combustão interna. A empresa Energiprojekt AB na Suécia fez progressos no uso de materiais modernos para aproveitar a energia do vapor. A eficiência da máquina a vapor da Energiprojekt atinge cerca de 27-30% em motores de alta pressão. É um motor de 5 cilindros de uma etapa (sem composto) com vapor superaquecido e consome aprox. 4 kg (8,8 lb) de vapor por kWh.

Componentes e acessórios de motores a vapor

Existem dois componentes fundamentais de uma usina a vapor: a caldeira ou gerador de vapor e a "unidade motora", que se autodenomina "máquina a vapor". Motores a vapor estacionários em edifícios fixos podem ter a caldeira e o motor em edifícios separados, a alguma distância um do outro. Para uso portátil ou móvel, como locomotivas a vapor , os dois são montados juntos.

O motor alternativo amplamente usado normalmente consistia em um cilindro de ferro fundido, pistão, biela e viga ou uma manivela e volante e ligações diversas. O vapor era fornecido e exaurido alternadamente por uma ou mais válvulas. O controle de velocidade era automático, usando um regulador, ou por uma válvula manual. A fundição do cilindro continha portas de suprimento e exaustão de vapor.

Os motores equipados com condensador são de um tipo diferente dos que escapam para a atmosfera.

Outros componentes geralmente estão presentes; bombas (como um injetor ) para fornecer água para a caldeira durante a operação, condensadores para recircular a água e recuperar o calor latente de vaporização e superaquecedores para elevar a temperatura do vapor acima de seu ponto de vapor saturado e vários mecanismos para aumentar o rascunho para fornalhas. Quando o carvão é usado, uma corrente ou mecanismo de alimentação de parafuso e seu motor de acionamento ou motor podem ser incluídos para mover o combustível de uma caixa de abastecimento (bunker) para a fornalha.

Fonte de calor

O calor necessário para ferver a água e aumentar a temperatura do vapor pode ser derivado de várias fontes, mais comumente da queima de materiais combustíveis com um suprimento adequado de ar em um espaço fechado (por exemplo, câmara de combustão , fornalha , forno ). No caso de motores a vapor de modelo ou brinquedo e alguns casos em escala real , a fonte de calor pode ser um elemento de aquecimento elétrico .

Caldeiras

Caldeiras são vasos de pressão que contêm água a ser fervida e recursos que transferem o calor para a água da forma mais eficaz possível.

Os dois tipos mais comuns são:

- Caldeira de tubo de água

- A água passa por tubos rodeados por gás quente.

- Caldeira de tubo de fogo

- O gás quente passa por tubos imersos em água, a mesma água circula também em uma camisa de água que envolve a fornalha e, nas caldeiras de locomotivas de alto rendimento, também passa por tubos na própria fornalha (sifões térmicos e circuladores de segurança).

As caldeiras de tubo de fogo foram o tipo principal usado para o vapor de alta pressão inicial (prática típica de locomotivas a vapor), mas foram em grande parte substituídas por caldeiras de tubo de água mais econômicas no final do século 19 para propulsão marítima e grandes aplicações estacionárias.

Muitas caldeiras aumentam a temperatura do vapor depois que ele sai da parte da caldeira onde está em contato com a água. Conhecido como superaquecimento, ele transforma ' vapor úmido ' em ' vapor superaquecido '. Evita a condensação de vapor nos cilindros do motor e proporciona uma eficiência significativamente maior .

Unidades motoras

Em uma máquina a vapor, um pistão ou turbina a vapor ou qualquer outro dispositivo semelhante para fazer trabalho mecânico obtém um fornecimento de vapor em alta pressão e temperatura e fornece um fornecimento de vapor em pressão e temperatura mais baixas, usando o máximo da diferença de vapor energia possível para fazer trabalho mecânico.

Essas "unidades motoras" são freqüentemente chamadas de "máquinas a vapor". Os motores que usam ar comprimido ou outros gases diferem dos motores a vapor apenas em detalhes que dependem da natureza do gás, embora o ar comprimido tenha sido usado nos motores a vapor sem alteração.

Pia fria

Tal como acontece com todos os motores térmicos, a maior parte da energia primária deve ser emitida como calor residual a uma temperatura relativamente baixa.

A pia fria mais simples é liberar o vapor para o meio ambiente. Isso é freqüentemente usado em locomotivas a vapor para evitar o peso e volume dos condensadores. Parte do vapor liberado é ventilado pela chaminé para aumentar a atração do fogo, o que aumenta muito a potência do motor, mas reduz a eficiência.

Às vezes, o calor residual do motor é útil em si e, nesses casos, pode-se obter uma eficiência geral muito alta.

Os motores a vapor em usinas de energia estacionárias usam condensadores de superfície como dissipador de frio. Os condensadores são resfriados pelo fluxo de água dos oceanos, rios, lagos e, frequentemente, por torres de resfriamento que evaporam a água para fornecer a remoção de energia de resfriamento. A água quente condensada resultante ( condensado ) é então bombeada de volta à pressão e enviada de volta à caldeira. Uma torre de resfriamento do tipo seco é semelhante a um radiador de automóvel e é usada em locais onde a água é cara. O calor residual também pode ser ejetado por torres de resfriamento evaporativo (úmido), que usam um circuito de água externo secundário que evapora parte do fluxo para o ar.

Os barcos fluviais inicialmente usavam um condensador a jato no qual a água fria do rio é injetada no vapor de exaustão do motor. Água de resfriamento e mistura de condensado. Embora isso também fosse aplicado para navios de alto mar, geralmente depois de apenas alguns dias de operação a caldeira ficava revestida com sal depositado, reduzindo o desempenho e aumentando o risco de uma explosão da caldeira. A partir de cerca de 1834, o uso de condensadores de superfície em navios eliminou o entupimento das caldeiras e melhorou a eficiência do motor.

A água evaporada não pode ser usada para fins subsequentes (exceto chuva em algum lugar), enquanto a água do rio pode ser reutilizada. Em todos os casos, a água de alimentação da caldeira da usina a vapor, que deve ser mantida pura, é mantida separada da água ou do ar de resfriamento.

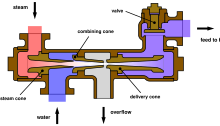

Bomba de água

A maioria das máquinas a vapor tem um meio de fornecer água à caldeira enquanto está sob pressão, de modo que possam funcionar continuamente. Caldeiras utilitárias e industriais geralmente usam bombas centrífugas de múltiplos estágios ; no entanto, outros tipos são usados. Outro meio de fornecer água de alimentação à caldeira de baixa pressão é um injetor , que usa um jato de vapor normalmente fornecido pela caldeira. Os injetores se tornaram populares na década de 1850, mas não são mais amplamente usados, exceto em aplicações como locomotivas a vapor. É a pressurização da água que circula pela caldeira a vapor que permite que a água seja elevada a temperaturas bem acima de 100 ° C (212 ° F) do ponto de ebulição da água a uma pressão atmosférica, e assim aumentar a eficiência de o ciclo do vapor.

Monitoramento e controle

Por razões de segurança, quase todos os motores a vapor são equipados com mecanismos para monitorar a caldeira, como um medidor de pressão e um visor para monitorar o nível de água.

Muitos motores, estacionários e móveis, também são equipados com um regulador para regular a velocidade do motor sem a necessidade de interferência humana.

O instrumento mais útil para analisar o desempenho das máquinas a vapor é o indicador da máquina a vapor. As primeiras versões estavam em uso em 1851, mas o indicador de maior sucesso foi desenvolvido para o inventor e fabricante de motores de alta velocidade Charles Porter por Charles Richard e exposto na London Exhibition em 1862. O indicador do motor a vapor traça no papel a pressão no cilindro ao longo do ciclo, que pode ser usado para detectar vários problemas e calcular a potência desenvolvida. Era usado rotineiramente por engenheiros, mecânicos e inspetores de seguros. O indicador do motor também pode ser usado em motores de combustão interna. Veja a imagem do diagrama indicador abaixo (na seção Tipos de unidades motoras ).

Governador

O regulador centrífugo foi adotado por James Watt para uso em uma máquina a vapor em 1788, depois que o parceiro de Watt, Boulton, viu um no equipamento de um moinho de farinha que a Boulton & Watt estava construindo. O governador não poderia realmente manter uma velocidade definida, porque assumiria uma nova velocidade constante em resposta às mudanças de carga. O governador foi capaz de lidar com variações menores, como aquelas causadas pela carga de calor flutuante para a caldeira. Além disso, havia uma tendência de oscilação sempre que havia uma mudança de velocidade. Como consequência, os motores equipados apenas com este regulador não eram adequados para operações que exigiam velocidade constante, como a fiação de algodão. O regulador foi aprimorado ao longo do tempo e, juntamente com o corte de vapor variável, um bom controle de velocidade em resposta às mudanças na carga era possível perto do final do século XIX.

Configuração do motor

Motor simples

Em um motor simples, ou "motor de expansão único", a carga de vapor passa por todo o processo de expansão em um cilindro individual, embora um motor simples possa ter um ou mais cilindros individuais. Em seguida, é exaurido diretamente na atmosfera ou em um condensador. Conforme o vapor se expande ao passar por um motor de alta pressão, sua temperatura cai porque nenhum calor está sendo adicionado ao sistema; isso é conhecido como expansão adiabática e resulta no vapor que entra no cilindro em alta temperatura e sai em temperatura mais baixa. Isso causa um ciclo de aquecimento e resfriamento do cilindro a cada curso, o que é uma fonte de ineficiência.

A perda de eficiência dominante em motores a vapor alternativos é a condensação e a reevaporação do cilindro. O cilindro de vapor e as peças / portas de metal adjacentes operam a uma temperatura cerca de meio caminho entre a temperatura de saturação de admissão de vapor e a temperatura de saturação correspondente à pressão de exaustão. Conforme o vapor de alta pressão é admitido no cilindro de trabalho, muito do vapor de alta temperatura é condensado como gotas de água nas superfícies de metal, reduzindo significativamente o vapor disponível para trabalhos expansivos. Quando o vapor em expansão atinge a baixa pressão (especialmente durante o curso de exaustão), as gotas de água anteriormente depositadas que acabaram de se formar dentro do cilindro / portas agora fervem (reevaporação) e esse vapor não funciona mais no cilindro.

Existem limites práticos na taxa de expansão de um cilindro de máquina a vapor, pois o aumento da área de superfície do cilindro tende a exacerbar os problemas de condensação e reevaporação do cilindro. Isso nega as vantagens teóricas associadas a uma alta taxa de expansão em um cilindro individual.

Motores compostos

Um método para diminuir a magnitude da perda de energia em um cilindro muito longo foi inventado em 1804 pelo engenheiro britânico Arthur Woolf , que patenteou seu motor Woolf composto de alta pressão em 1805. No motor composto, o vapor de alta pressão da caldeira se expande em um cilindro de alta pressão (HP) e, em seguida, entra em um ou mais cilindros de baixa pressão (LP) subsequentes . A expansão completa do vapor agora ocorre em vários cilindros, com a queda geral da temperatura dentro de cada cilindro consideravelmente reduzida. Expandindo o vapor em etapas com faixa de temperatura menor (dentro de cada cilindro), o problema de eficiência de condensação e reevaporação (descrito acima) é reduzido. Isso reduz a magnitude do aquecimento e resfriamento do cilindro, aumentando a eficiência do motor. Ao preparar a expansão em vários cilindros, as variações de torque podem ser reduzidas. Para obter trabalho igual do cilindro de baixa pressão, é necessário um volume maior do cilindro, pois esse vapor ocupa um volume maior. Portanto, o diâmetro interno e, em casos raros, o curso são aumentados em cilindros de baixa pressão, resultando em cilindros maiores.

Os motores de dupla expansão (geralmente conhecidos como compostos ) expandiram o vapor em dois estágios. Os pares podem ser duplicados ou o trabalho do cilindro grande de baixa pressão pode ser dividido com um cilindro de alta pressão exaurindo em um ou outro, dando um layout de três cilindros onde o diâmetro do cilindro e do pistão são aproximadamente o mesmo, tornando o alternativo massas mais fáceis de equilibrar.

Compostos de dois cilindros podem ser organizados como:

- Compostos cruzados : Os cilindros estão lado a lado.

- Compostos em tandem : os cilindros são ponta a ponta, conduzindo uma biela comum

- Compostos angulares : Os cilindros são dispostos em V (geralmente em um ângulo de 90 °) e acionam uma manivela comum.

Com compostos de dois cilindros usados em ferrovias, os pistões são conectados às manivelas como em um simples de dois cilindros a 90 ° fora de fase entre si ( esquartejados ). Quando o grupo de expansão dupla é duplicado, produzindo um composto de quatro cilindros, os pistões individuais dentro do grupo são geralmente balanceados a 180 °, sendo os grupos ajustados a 90 ° entre si. Em um caso (o primeiro tipo de composto Vauclain ), os pistões trabalharam na mesma fase acionando uma cruzeta e uma manivela comuns, novamente ajustadas a 90 ° como para um motor de dois cilindros. Com o arranjo composto de três cilindros, as manivelas LP foram ajustadas a 90 ° com a HP a 135 ° em relação às outras duas ou, em alguns casos, todas as três manivelas foram ajustadas a 120 °.

A adoção da composição era comum para unidades industriais, para motores rodoviários e quase universal para motores marítimos após 1880; não era universalmente popular em locomotivas ferroviárias, onde era freqüentemente percebido como complicado. Isso se deve em parte ao difícil ambiente operacional da ferrovia e ao espaço limitado proporcionado pelo medidor de carga (principalmente na Grã-Bretanha, onde a composição nunca foi comum e não foi empregada depois de 1930). No entanto, embora nunca na maioria, era popular em muitos outros países.

Mecanismos de expansão múltipla

É uma extensão lógica do motor composto (descrito acima) dividir a expansão em ainda mais estágios para aumentar a eficiência. O resultado é o mecanismo de expansão múltipla . Tais motores de utilizar três ou quatro fases de expansão e são conhecidos como triple e motores quádruplo-expansão respectivamente. Esses motores usam uma série de cilindros de diâmetro progressivamente crescente. Esses cilindros são projetados para dividir o trabalho em partes iguais para cada estágio de expansão. Tal como acontece com o motor de expansão dupla, se o espaço for limitado, então dois cilindros menores podem ser usados para o estágio de baixa pressão. Os motores de expansão múltipla normalmente tinham os cilindros dispostos em linha, mas várias outras formações foram usadas. No final do século 19, o "sistema" de balanceamento Yarrow-Schlick-Tweedy foi usado em alguns motores marítimos de expansão tripla . Os motores YST dividiram os estágios de expansão de baixa pressão entre dois cilindros, um em cada extremidade do motor. Isso permitiu que o virabrequim ficasse mais equilibrado, resultando em um motor mais suave e de resposta mais rápida que funcionou com menos vibração. Isso tornou o motor de expansão tripla de quatro cilindros popular entre os grandes navios de passageiros (como a classe olímpica ), mas acabou sendo substituído pelo motor de turbina virtualmente livre de vibração . Observa-se, no entanto, que motores a vapor alternativos de expansão tripla foram usados para conduzir os navios Liberty da Segunda Guerra Mundial , de longe o maior número de navios idênticos já construídos. Mais de 2.700 navios foram construídos, nos Estados Unidos, a partir de um projeto original britânico.

A imagem nesta seção mostra uma animação de um mecanismo de expansão tripla. O vapor viaja pelo motor da esquerda para a direita. A caixa de válvulas para cada um dos cilindros está à esquerda do cilindro correspondente.

Os motores a vapor baseados em terra podiam exaurir seu vapor para a atmosfera, já que a água de alimentação geralmente estava disponível. Antes e durante a Primeira Guerra Mundial , o motor de expansão dominava as aplicações marítimas, onde a alta velocidade da embarcação não era essencial. Foi, no entanto, substituído pela turbina a vapor da invenção britânica, onde a velocidade era necessária, por exemplo em navios de guerra, como os couraçados de batalha e transatlânticos . O HMS Dreadnought de 1905 foi o primeiro grande navio de guerra a substituir a tecnologia comprovada do motor alternativo pela então nova turbina a vapor.

Tipos de unidades motoras

Pistão alternativo

Na maioria dos motores de pistão alternativo, o vapor inverte sua direção de fluxo a cada curso (contrafluxo), entrando e saindo pela mesma extremidade do cilindro. O ciclo completo do motor ocupa uma rotação da manivela e dois cursos do pistão; o ciclo também compreende quatro eventos - admissão, expansão, exaustão, compressão. Esses eventos são controlados por válvulas que geralmente funcionam dentro de uma caixa de vapor adjacente ao cilindro; as válvulas distribuem o vapor abrindo e fechando portas de vapor que se comunicam com a (s) extremidade (s) do cilindro e são acionadas por engrenagens de válvula , das quais existem muitos tipos.

As engrenagens de válvula mais simples fornecem eventos de comprimento fixo durante o ciclo do motor e freqüentemente fazem o motor girar em apenas uma direção. Muitos, no entanto, têm um mecanismo de reversão que, adicionalmente, pode fornecer meios para economizar vapor à medida que velocidade e impulso são ganhos gradualmente "encurtando o corte " ou melhor, encurtando o evento de admissão; isso, por sua vez, aumenta proporcionalmente o período de expansão. No entanto, como uma única válvula geralmente controla ambos os fluxos de vapor, um corte curto na admissão afeta adversamente os períodos de exaustão e compressão que, idealmente, sempre devem ser mantidos razoavelmente constantes; se o evento de exaustão for muito breve, a totalidade do vapor de exaustão não consegue evacuar o cilindro, sufocando-o e dando compressão excessiva ( “kick back” ).

Nas décadas de 1840 e 1850, houve tentativas de superar esse problema por meio de várias engrenagens de válvula patenteadas com uma válvula de expansão de corte variável separada montada na parte traseira da válvula corrediça principal; o último geralmente tinha corte fixo ou limitado. A configuração combinada deu uma boa aproximação dos eventos ideais, à custa de maior atrito e desgaste, e o mecanismo tendia a ser complicado. A solução de compromisso habitual tem sido a de proporcionar colo por alongamento superfícies de atrito da válvula de tal maneira a sobrepor-se a porta no lado de admissão, com o efeito de que lado do escape permanece aberta por um período mais longo depois de corte sobre a admissão lado ocorreu. Este expediente tem sido geralmente considerado satisfatório para a maioria dos propósitos e torna possível o uso dos movimentos mais simples de Stephenson , Joy e Walschaerts . Corliss , e mais tarde, as engrenagens da válvula de gatilho tinham válvulas de admissão e de escape separadas acionadas por mecanismos de desarme ou cames perfilados de modo a fornecer eventos ideais; a maioria dessas engrenagens nunca teve sucesso fora do mercado estacionário devido a vários outros problemas, incluindo vazamento e mecanismos mais delicados.

Compressão

Antes que a fase de exaustão esteja completa, o lado de exaustão da válvula fecha, fechando uma parte do vapor de exaustão dentro do cilindro. Isso determina a fase de compressão onde uma almofada de vapor é formada contra a qual o pistão trabalha enquanto sua velocidade diminui rapidamente; além disso, evita o choque de pressão e temperatura, que de outro modo seria causado pela admissão repentina do vapor de alta pressão no início do ciclo seguinte.

Liderar

Os efeitos acima são reforçados pelo fornecimento de chumbo : como foi descoberto mais tarde com o motor de combustão interna , foi considerado vantajoso, desde o final da década de 1830, avançar a fase de admissão, dando o chumbo da válvula para que a admissão ocorra um pouco antes do final do curso de exaustão para preencher o volume de folga que compreende as portas e as extremidades do cilindro (não faz parte do volume varrido do pistão) antes que o vapor comece a exercer esforço sobre o pistão.

Motor Uniflow (ou não)

As válvulas de gatilho são controladas pela árvore de cames rotativa na parte superior. O vapor de alta pressão entra, vermelho, e sai, amarelo.

Os motores Uniflow tentam remediar as dificuldades decorrentes do ciclo de contrafluxo usual onde, durante cada curso, a porta e as paredes do cilindro serão resfriadas pelo vapor de exaustão que passa, enquanto o vapor de admissão mais quente vai desperdiçar alguma de sua energia no restabelecimento do funcionamento temperatura. O objetivo do uniflow é remediar esse defeito e melhorar a eficiência, fornecendo uma porta adicional descoberta pelo pistão no final de cada curso, fazendo com que o vapor flua apenas em uma direção. Por este meio, o motor uniflow de expansão simples oferece eficiência equivalente à dos sistemas compostos clássicos com a vantagem adicional de desempenho de carga parcial superior e eficiência comparável às turbinas para motores menores abaixo de mil cavalos de potência. No entanto, os motores uniflow de gradiente de expansão térmica produzidos ao longo da parede do cilindro apresentam dificuldades práticas.

Motores de turbina

Uma turbina a vapor consiste em um ou mais rotores (discos giratórios) montados em um eixo de transmissão, alternando com uma série de estatores (discos estáticos) fixados na carcaça da turbina. Os rotores têm um arranjo de pás semelhante a uma hélice na borda externa. O vapor atua sobre essas lâminas, produzindo movimento rotativo. O estator consiste em uma série de lâminas semelhantes, mas fixas, que servem para redirecionar o fluxo de vapor para o próximo estágio do rotor. Uma turbina a vapor geralmente esgota-se em um condensador de superfície que fornece vácuo. Os estágios de uma turbina a vapor são tipicamente dispostos para extrair o máximo potencial de trabalho de uma velocidade e pressão específicas do vapor, dando origem a uma série de estágios de alta e baixa pressão de tamanho variável. As turbinas só são eficientes se girarem a uma velocidade relativamente alta, portanto, geralmente são conectadas a engrenagens de redução para acionar aplicações de velocidade mais baixa, como a hélice de um navio. Na grande maioria das grandes estações geradoras de eletricidade, as turbinas são conectadas diretamente a geradores sem engrenagem de redução. As velocidades típicas são 3600 revoluções por minuto (RPM) nos Estados Unidos com potência de 60 Hertz e 3000 RPM na Europa e outros países com sistemas de energia elétrica de 50 Hertz. Em aplicações de energia nuclear, as turbinas normalmente funcionam na metade dessas velocidades, 1.800 RPM e 1.500 RPM. Um rotor de turbina também só é capaz de fornecer energia ao girar em uma direção. Portanto, um estágio de reversão ou caixa de engrenagens geralmente é necessário quando a energia é necessária na direção oposta.

As turbinas a vapor fornecem força rotacional direta e, portanto, não requerem um mecanismo de ligação para converter o movimento alternativo em rotativo. Assim, eles produzem forças rotacionais mais suaves no eixo de saída. Isso contribui para uma menor necessidade de manutenção e menos desgaste do maquinário que eles acionam do que um motor alternativo comparável.

O principal uso das turbinas a vapor é na geração de eletricidade (na década de 1990 cerca de 90% da produção elétrica mundial era pelo uso de turbinas a vapor), no entanto, a recente aplicação generalizada de grandes unidades de turbinas a gás e usinas de energia de ciclo combinado típicas resultou na redução de esse percentual ao regime de 80% para turbinas a vapor. Na produção de eletricidade, a alta velocidade de rotação da turbina combina bem com a velocidade dos modernos geradores elétricos, que são normalmente conectados diretamente às suas turbinas de acionamento. No serviço marítimo, (pioneiro no Turbinia ), turbinas a vapor com engrenagens de redução (embora o Turbinia tenha turbinas diretas para hélices sem caixa de engrenagem de redução) dominaram a propulsão de grandes navios ao longo do final do século 20, sendo mais eficientes (e exigindo muito menos manutenção) do que os motores a vapor alternativos. Nas últimas décadas, os motores diesel alternativos e as turbinas a gás suplantaram quase totalmente a propulsão a vapor para aplicações marítimas.

Praticamente todas as usinas nucleares geram eletricidade aquecendo água para fornecer vapor que aciona uma turbina conectada a um gerador elétrico . Navios e submarinos de propulsão nuclear utilizam uma turbina a vapor diretamente para propulsão principal, com geradores fornecendo energia auxiliar, ou empregam transmissão turboelétrica , onde o vapor aciona um grupo turbo gerador com propulsão fornecida por motores elétricos. Um número limitado de locomotivas ferroviárias com turbinas a vapor foi fabricado. Algumas locomotivas de transmissão direta sem condensação tiveram algum sucesso para operações de frete de longo curso na Suécia e para trabalho expresso de passageiros na Grã-Bretanha , mas não se repetiram. Em outros lugares, principalmente nos Estados Unidos, projetos mais avançados com transmissão elétrica foram construídos experimentalmente, mas não reproduzidos. Verificou-se que as turbinas a vapor não eram idealmente adequadas para o ambiente ferroviário e essas locomotivas não conseguiram derrubar a clássica unidade de vapor alternativo da maneira que a moderna tração a diesel e elétrica fez.

Motores a vapor de cilindro oscilante

Uma máquina a vapor de cilindro oscilante é uma variante da máquina a vapor de expansão simples que não requer válvulas para direcionar o vapor para dentro e para fora do cilindro. Em vez de válvulas, todo o cilindro balança, ou oscila, de modo que um ou mais orifícios no cilindro se alinham com orifícios em uma face de porta fixa ou na montagem do pivô ( munhão ). Estes motores são utilizados principalmente em brinquedos e modelos, devido à sua simplicidade, mas também têm sido utilizados em motores de trabalho em tamanho real, principalmente em navios onde a sua compactação é valorizada.

Motores a vapor rotativos

É possível usar um mecanismo baseado em um motor rotativo sem pistão , como o motor Wankel, no lugar dos cilindros e da engrenagem da válvula de um motor a vapor alternativo convencional. Muitos desses motores foram projetados, desde a época de James Watt até os dias atuais, mas relativamente poucos foram realmente construídos e menos ainda foram para a produção em quantidade; veja o link no final do artigo para mais detalhes. O maior problema é a dificuldade de vedar os rotores para torná-los estanques ao vapor diante do desgaste e da expansão térmica ; o vazamento resultante os tornava muito ineficientes. A falta de trabalho expansivo ou de qualquer meio de controle do corte também é um problema sério com muitos desses projetos.

Na década de 1840, estava claro que o conceito tinha problemas inerentes e os motores rotativos eram tratados com certo escárnio na imprensa técnica. No entanto, a chegada da eletricidade ao local e as vantagens óbvias de dirigir um dínamo diretamente de um motor de alta velocidade levaram a um renascimento do interesse nas décadas de 1880 e 1890, e alguns projetos tiveram algum sucesso limitado.

Dos poucos projetos que foram fabricados em quantidade, os da Hult Brothers Rotary Steam Engine Company de Estocolmo, Suécia, e o motor esférico da Beauchamp Tower são notáveis. Os motores da Torre foram usados pela Great Eastern Railway para acionar dínamos luminosos em suas locomotivas e pelo Almirantado para acionar dínamos a bordo dos navios da Marinha Real . Eles foram eventualmente substituídos nessas aplicações de nicho por turbinas a vapor.

Tipo de foguete

A eolípila representa o uso do vapor pelo princípio da reação-foguete , embora não para propulsão direta.

Em tempos mais modernos, tem havido uso limitado de vapor para foguetes - especialmente para carros-foguetes. Foguetes a vapor funcionam enchendo um vaso de pressão com água quente em alta pressão e abrindo uma válvula que leva a um bico adequado. A queda na pressão imediatamente ferve parte da água e o vapor sai por um bico, criando uma força propulsora.

A carruagem de Ferdinand Verbiest foi movida por uma eolipila em 1679.

Segurança

Os motores a vapor possuem caldeiras e outros componentes que são vasos de pressão que contêm uma grande quantidade de energia potencial. Fugas de vapor e explosões de caldeiras (normalmente BLEVEs ) podem e já causaram grande perda de vidas. Embora possam existir variações nos padrões em diferentes países, procedimentos legais, testes, treinamento, cuidados com a fabricação, operação e certificação rigorosos são aplicados para garantir a segurança.

Os modos de falha podem incluir:

- sobrepressurização da caldeira

- água insuficiente na caldeira causando superaquecimento e falha do vaso

- acúmulo de sedimentos e incrustações que causam pontos quentes locais, especialmente em barcos fluviais que usam água de alimentação suja

- falha do vaso de pressão da caldeira devido a construção ou manutenção inadequada.

- escape de vapor da tubulação / caldeira causando escaldamento

Os motores a vapor freqüentemente possuem dois mecanismos independentes para garantir que a pressão na caldeira não fique muito alta; um pode ser ajustado pelo usuário, o segundo é normalmente projetado como uma proteção contra falhas definitiva. Essas válvulas de segurança tradicionalmente usavam uma alavanca simples para conter uma válvula macho no topo de uma caldeira. Uma das extremidades da alavanca carregava um peso ou mola que restringia a válvula contra a pressão do vapor. As primeiras válvulas podiam ser ajustadas pelos motoristas, levando a muitos acidentes quando um motorista fechava a válvula para permitir maior pressão de vapor e mais potência do motor. O tipo mais recente de válvula de segurança usa uma válvula com mola ajustável, que é travada de forma que os operadores não possam mexer em seu ajuste, a menos que uma vedação seja quebrada ilegalmente. Este arranjo é consideravelmente mais seguro.

Bujões fusíveis de chumbo podem estar presentes na coroa da fornalha da caldeira. Se o nível da água cair, de forma que a temperatura da coroa da fornalha aumente significativamente, o chumbo derrete e o vapor escapa, alertando os operadores, que podem então suprimir o fogo manualmente. Exceto na menor das caldeiras, a fuga de vapor tem pouco efeito sobre o amortecimento do fogo. Os plugues também têm área muito pequena para reduzir significativamente a pressão do vapor, despressurizando a caldeira. Se fossem maiores, o volume de vapor escapando poria em perigo a tripulação.

Ciclo de vapor

O ciclo de Rankine é a base termodinâmica fundamental da máquina a vapor. O ciclo é um arranjo de componentes normalmente usado para produção de energia simples e utiliza a mudança de fase da água (água fervente produzindo vapor, condensando vapor de exaustão, produzindo água líquida)) para fornecer um sistema prático de conversão de calor / energia. O calor é fornecido externamente a um circuito fechado, com parte do calor adicionado sendo convertido em trabalho e o calor residual removido em um condensador. O ciclo Rankine é usado em praticamente todas as aplicações de produção de energia a vapor. Na década de 1990, ciclos de Rankine vapor gerado cerca de 90% de toda a energia usada em todo o mundo, incluindo praticamente todos os energia solar , de biomassa , carvão e nucleares centrais eléctricas . Recebeu o nome de William John Macquorn Rankine , um polímata escocês .

O ciclo Rankine é algumas vezes referido como um ciclo de Carnot prático porque, quando uma turbina eficiente é usada, o diagrama TS começa a se parecer com o ciclo de Carnot. A principal diferença é que a adição de calor (na caldeira) e a rejeição (no condensador) são processos isobáricos (pressão constante) no ciclo Rankine e processos isotérmicos ( temperatura constante ) no ciclo teórico de Carnot. Neste ciclo, uma bomba é usada para pressurizar o fluido de trabalho que é recebido do condensador como um líquido e não como um gás. O bombeamento do fluido de trabalho na forma líquida durante o ciclo requer uma pequena fração da energia para transportá-lo em comparação com a energia necessária para comprimir o fluido de trabalho na forma gasosa em um compressor (como no ciclo de Carnot ). O ciclo de uma máquina a vapor alternativo difere daquele das turbinas devido à condensação e reevaporação que ocorrem no cilindro ou nas passagens de entrada de vapor.

O fluido de trabalho em um ciclo Rankine pode operar como um sistema de circuito fechado, onde o fluido de trabalho é reciclado continuamente, ou pode ser um sistema de "circuito aberto", onde o vapor de exaustão é liberado diretamente para a atmosfera e uma fonte separada de água alimentação da caldeira é fornecida. Normalmente, a água é o fluido de escolha devido às suas propriedades favoráveis, como química não tóxica e não reativa, abundância, baixo custo e suas propriedades termodinâmicas . O mercúrio é o fluido de trabalho na turbina a vapor de mercúrio . Os hidrocarbonetos de baixo ponto de ebulição podem ser usados em um ciclo binário .

A máquina a vapor contribuiu muito para o desenvolvimento da teoria termodinâmica; entretanto, as únicas aplicações da teoria científica que influenciaram a máquina a vapor foram os conceitos originais de aproveitamento da energia do vapor e da pressão atmosférica e o conhecimento das propriedades do calor e do vapor. As medições experimentais feitas por Watt em um modelo de máquina a vapor levaram ao desenvolvimento do condensador separado. Watt descobriu independentemente o calor latente , o que foi confirmado pelo descobridor original Joseph Black , que também aconselhou Watt em procedimentos experimentais. Watt também estava ciente da mudança no ponto de ebulição da água com pressão. Fora isso, as melhorias no próprio motor eram de natureza mais mecânica. Os conceitos termodinâmicos do ciclo Rankine deram aos engenheiros a compreensão necessária para calcular a eficiência, o que ajudou no desenvolvimento de caldeiras modernas de alta pressão e temperatura e da turbina a vapor.

Eficiência

A eficiência de um ciclo do motor pode ser calculada dividindo a produção de energia do trabalho mecânico que o motor produz pela energia colocada no motor pela queima de combustível.

A medida histórica da eficiência energética de uma máquina a vapor era seu "dever". O conceito de dever foi introduzido pela primeira vez por Watt para ilustrar o quanto seus motores eram mais eficientes em relação aos designs de Newcomen anteriores . Dever é o número de libras-pé de trabalho entregues pela queima de um alqueire (94 libras) de carvão. Os melhores exemplos de designs de Newcomen tinham uma taxa de cerca de 7 milhões, mas a maioria estava perto de 5 milhões. Os projetos originais de baixa pressão de Watt eram capazes de entregar tarefas de até 25 milhões, mas em média cerca de 17. Isso foi uma melhoria de três vezes em relação ao projeto médio de Newcomen. Os primeiros motores Watt equipados com vapor de alta pressão aumentaram isso para 65 milhões.

Nenhuma máquina de calor pode ser mais eficiente do que o ciclo de Carnot , no qual o calor é movido de um reservatório de alta temperatura para outro em baixa temperatura, e a eficiência depende da diferença de temperatura. Para obter a maior eficiência, as máquinas a vapor devem ser operadas na temperatura de vapor mais alta possível ( vapor superaquecido ) e liberar o calor residual na temperatura mais baixa possível.

A eficiência de um ciclo Rankine é geralmente limitada pelo fluido de trabalho. Sem que a pressão atinja níveis supercríticos para o fluido de trabalho, a faixa de temperatura na qual o ciclo pode operar é pequena; em turbinas a vapor, as temperaturas de entrada da turbina são normalmente 565 ° C (o limite de fluência do aço inoxidável) e as temperaturas do condensador são em torno de 30 ° C. Isso dá uma eficiência de Carnot teórica de cerca de 63% em comparação com uma eficiência real de 42% para uma moderna estação de energia movida a carvão. Essa baixa temperatura de entrada da turbina (em comparação com uma turbina a gás ) é o motivo pelo qual o ciclo Rankine é freqüentemente usado como um ciclo de fundo em usinas de turbina a gás de ciclo combinado .

Uma das principais vantagens do ciclo Rankine sobre os outros é que, durante o estágio de compressão, é necessário relativamente pouco trabalho para acionar a bomba, estando o fluido de trabalho em sua fase líquida neste ponto. Ao condensar o fluido, o trabalho exigido pela bomba consome apenas 1% a 3% da potência da turbina (ou motor alternativo) e contribui para uma eficiência muito maior para um ciclo real. O benefício disso é um pouco perdido devido à temperatura mais baixa de adição de calor. As turbinas a gás , por exemplo, têm temperaturas de entrada da turbina próximas de 1500 ° C. No entanto, as eficiências de grandes ciclos de vapor reais e grandes turbinas a gás de ciclo simples modernas são razoavelmente bem equiparadas.

Na prática, um ciclo de máquina a vapor alternativo que exaure o vapor para a atmosfera normalmente terá uma eficiência (incluindo a caldeira) na faixa de 1–10%, mas com a adição de um condensador, válvulas Corliss, expansão múltipla e alta pressão de vapor / temperatura, pode ser muito melhorada, historicamente na faixa de 10–20%, e muito raramente ligeiramente mais alta.

Uma moderna e grande estação de energia elétrica (produzindo várias centenas de megawatts de saída elétrica) com reaquecimento a vapor , economizador etc. alcançará eficiência na faixa média de 40%, com as unidades mais eficientes se aproximando de 50% de eficiência térmica.

Também é possível capturar o calor residual usando cogeração em que o calor residual é usado para aquecer um fluido de trabalho de ponto de ebulição inferior ou como uma fonte de calor para aquecimento urbano via vapor saturado de baixa pressão.

Uma locomotiva a vapor - uma GNR N2 Classe No.1744 em Weybourne nr. Sheringham , Norfolk

Carro de bombeiros britânico puxado por cavalos com bomba d'água a vapor

Veja também

- Lei de Boyle

- Locomotiva composta

- Cilindro

- Locomotiva a vapor com engrenagem

- História dos veículos rodoviários a vapor

- Lean's Engine Reporter

- Lista de feiras a vapor

- Lista de museus a vapor

- Lista de patentes de tecnologia de vapor

- Vapor ao vivo

- Foguista mecânico

- James Rumsey

- Salomon de Caus

- Avião a vapor

- Barco a vapor

- Carro a vapor

- Guindaste a vapor

- Energia a vapor durante a Revolução Industrial

- Pá a vapor

- Trator a vapor

- Triciclo a vapor

- Ainda motor

- Linha do tempo da energia a vapor

- Motor de tração

Notas

Referências

Referências

- Brown, Richard (2002). Society and Economy in Modern Britain 1700-1850 . Taylor e Francis. ISBN 978-0-203-40252-8.

- Chapelon, André (2000) [1938]. La locomotive à vapeur [ The Steam Locomotive ] (em francês). Traduzido por Carpenter, George W. Camden Miniature Steam Services. ISBN 978-0-9536523-0-3.

- Crump, Thomas (2007). Uma breve história da era do vapor: da primeira máquina aos barcos e ferrovias .

- Ewing, Sir James Alfred (1894). O motor a vapor e outros motores térmicos . Cambridge University Press.

- Hills, Richard L. (1989). Power from Steam: Uma história da máquina a vapor estacionária . Cambridge: Cambridge University Press. ISBN 978-0-521-34356-5.

-

Hunter, Louis C. (1985). A History of Industrial Power in the United States, 1730–1930 . Vol. 2: Steam Power. Charlottesville: University Press of Virginia.

|volume=tem texto extra ( ajuda ) -

Hunter, Louis C .; Bryant, Lynwood (1991). A History of Industrial Power in the United States, 1730–1930 . Vol. 3: A transmissão de poder. Cambridge, Massachusetts: MIT Press. ISBN 978-0-262-08198-6.

|volume=tem texto extra ( ajuda ) - Landes, David S. (1969). The Unbound Prometheus: Mudança tecnológica e desenvolvimento industrial na Europa Ocidental de 1750 até o presente . Cambridge, NY: Press Syndicate da Universidade de Cambridge. ISBN 978-0-521-09418-4.

- McNeil, Ian (1990). Uma Enciclopédia da História da Tecnologia . Londres: Routledge. ISBN 978-0-415-14792-7.

- Marsden, Ben (2004). Motor perfeito de Watt: Steam e a era das invenções . Columbia University Press.

- Nag, PK (2002). Engenharia de Usinas Elétricas . Educação Tata McGraw-Hill. ISBN 978-0-07-043599-5.

- Payton, Philip (2004). "Trevithick, Richard (1771–1833)". Oxford Dictionary of National Biography (ed. Online). Imprensa da Universidade de Oxford. doi : 10.1093 / ref: odnb / 27723 . (É necessária uma assinatura ou associação à biblioteca pública do Reino Unido .)

- Peabody, Cecil Hobart (1893). Termodinâmica do motor a vapor e outros motores térmicos . Nova York: Wiley & Sons.

- Robinson, Eric H. (março de 1974). "The Early Diffusion of Steam Power". The Journal of Economic History . 34 (1): 91–107. doi : 10.1017 / S002205070007964X . JSTOR 2116960 .

- Rose, Joshua. Modern Steam Engines (1887, reimpressão 2003)

- Stuart, Robert (1824). Uma história descritiva do Steam Engine . Londres: J. Knight e H. Lacey.

- Van Riemsdijk, JT Pictorial History of Steam Power (1980).

Leitura adicional

- Thurston, Robert Henry (1878). Uma história do crescimento da máquina a vapor . The International Scientific Series. Nova York: D. Appleton and Company. OCLC 16507415 .

- Charles Algernon Parsons (1911), The Steam Turbine (1ª ed.), Cambridge: Cambridge University Press , Wikidata Q19099885(palestra)