Planta de produção de óleo - Oil production plant

Uma planta de produção de petróleo é uma instalação que processa fluidos de produção de poços de petróleo para separar os principais componentes e prepará-los para exportação. Os fluidos de produção de poço de petróleo típicos são uma mistura de petróleo , gás e água produzida . Uma planta de produção de óleo é diferente de um depósito de óleo , que não possui instalações de processamento.

A planta de produção de petróleo pode estar associada a campos de petróleo onshore ou offshore.

Muitas instalações offshore permanentes têm instalações completas de produção de petróleo. Plataformas menores e poços submarinos exportam fluidos de produção para a instalação de produção mais próxima, que pode estar em uma instalação de processamento offshore próxima ou em um terminal onshore. O óleo produzido pode às vezes ser estabilizado (uma forma de destilação ), o que reduz a pressão do vapor e adoça o óleo cru "azedo" removendo o sulfeto de hidrogênio, tornando o óleo cru adequado para armazenamento e transporte. as instalações offshore entregam petróleo e gás aos terminais onshore que podem processar ainda mais os fluidos antes da venda ou entrega às refinarias de petróleo.

Produção de petróleo em terra

A configuração das instalações de produção de petróleo em terra depende do tamanho do campo de petróleo. Para campos simples que compreendem um único poço ou alguns poços, um tanque de armazenamento de óleo pode ser suficiente. O tanque é esvaziado periodicamente por caminhão-tanque e transferido para uma refinaria de petróleo . Para taxas de produção maiores, uma instalação de transferência de caminhão-tanque pode ser apropriada. Para campos maiores, é necessária uma instalação de processamento trifásica completa. Os separadores trifásicos separam os fluidos do poço em suas três fases constituintes: óleo, gás e água produzida. O petróleo pode ser transferido por caminhão-tanque rodoviário ou ferroviário ou por oleoduto para uma refinaria de petróleo. O gás pode ser usado no local para operar motores a gás para produzir eletricidade ou pode ser canalizado para usuários locais. O excesso de gás é queimado em um flare de aterramento. A água produzida pode ser reinjetada no reservatório.

Veja, por exemplo: ' Wytch Farm

Opções de processamento de petróleo offshore

Existe uma grande variedade de opções para o processamento do óleo produzido. Estes variam desde o processamento mínimo offshore com todos os fluidos produzidos enviados para uma instalação onshore, até o processamento offshore completo para fazer produtos com uma especificação adequada para venda ou uso sem nenhum processamento onshore adicional. A decisão sobre quais instalações fornecer depende de uma série de fatores:

- o tamanho ideal da instalação offshore

- se um terminal onshore é necessário ou disponível

- quais rotas de exportação (oleodutos, petroleiros) estão disponíveis

- as restrições do projeto em termos de custo, cronograma e recursos

- o impacto ou implicações para projetos futuros

O Golfo do México e o Mar do Norte são duas áreas de produção maduras que adotaram abordagens diferentes para as instalações fornecidas. Eles estão resumidos na seguinte tabela:

| Parâmetro | Plataforma continental do Golfo do México | Golfo do México em águas profundas | mar do Norte |

|---|---|---|---|

| Processamento de óleo | |||

| Produção de petróleo, barris de petróleo por dia (BOPD) | <20.000

(<3.180 m 3 / dia) |

50.000 - 250.000

(7.949 - 39.746 m 3 / dia) |

50.000 - 250.000 (7.949 - 39.746 m 3 / dia) |

| Taxa de fluxo de poço individual, BOPD | <3.000

(<477 m 3 / dia) |

10.000 - 35.000

(1.590 - 5.564 m 3 / dia) |

10.000 - 25.000

(1.590 - 3.975 m 3 / dia) |

| Temperatura da cabeça do poço ° F | 90 - 110 (32 - 43 ° C) | 110 - 200 (43 - 93 ° C) | 150 - 230 (65 - 110 ° C) |

| Trem (s) de separação | 1 | 1-2 | 1 - 2 |

| Estágio (s) de separação | 4 - 5 | 3 - 5 | 1 - 3 |

| Exportar teor de água de óleo,% por volume | <1 | <1 | <2 |

| Exportar óleo Reid Pressão de vapor, psi | <11 | <11 | <150 (pressão de vapor verdadeira) |

| Pressão de óleo de exportação, psi | 1.000 - 1.500 (69 - 103 bar) | 1.500 - 3.000 (103 - 207 bar) | 1.500 - 2.800 (103 - 193 bar) |

| Processamento de gás | |||

| Taxa de gás, MMSCFD (milhões de pés cúbicos padrão por dia) | <50 | 50-400 | 50 - 300 |

| Compressão de gás | Compressores alternativos | Parafuso, compressores centrífugos | Compressores centrífugos |

| Desidratação de gás | Tri-etilenoglicol (TEG) | TEG, regeneração aprimorada | TEG, regeneração aprimorada |

| Exportar conteúdo de água e gás, lb / MMSCF | 7 | 2 - 4 | 2 - 4 |

| Pressão de gás de exportação, psi | 1.000 - 1.200 (69 - 93 bar) | 1.500 - 3.000 (103 –207 bar) | 2.000 - 2.700 (138 - 186 bar) |

| Instalações de apoio e utilitários | |||

| Aquecimento de processo | Queima direta, óleo quente | Óleo quente | Óleo quente |

| Resfriamento de processo | Trocador de calor refrigerado a ar | Trocador de calor resfriado a ar, trocador de calor resfriado a água | Água do mar, meio de resfriamento de TEG / água |

| Tratamento de água produzida | Tanque de skim, flotação de gás induzida (IGF) | Hidrociclones, IGF | Hidrociclones, desgaseificador |

| Injeção de água | Ocasional | Freqüente | Freqüente |

Opções de exportação

As opções de exportação de petróleo e gás e a implantação em todo o mundo são as seguintes:

- Petróleo bruto estabilizado

- Pressão de Vapor Reid RVP <11 psi (0,76 bar)

- Sedimento básico e água BS&W <1% por volume)

- Golfo do México, Costa Leste do Canadá, África Ocidental, Indonésia .

- Crude úmido não estabilizado

- Pressão de vapor verdadeira 150 psia (10,3 bara)

- BS&W 2%

- Mar do Norte, Azerbaijão , Golfo de Suez , Trinidad .

O descarte de gás pode seguir uma ou mais das seguintes rotas:

| Rota de descarte | Processamento de gás | Implantação de localização | |||

|---|---|---|---|---|---|

| Desidratação | Ponto de orvalho de hidrocarboneto | Instalações do Golfo do México | Instalações do Mar do Norte | Implantado em outro lugar | |

| Pipeline | sim | sim | Alguns | Alguns | Indonésia |

| Pipeline | sim | Não | Maioria | Maioria | A maioria das áreas |

| Pipeline | Não | Não | Alguns | Alguns | Golfo de Suez, Trinidad |

| Reinjeção de gás | sim | sim | Alguns | Alguns | Costa Leste do Canadá, África Ocidental |

| Queimando | Não | Não | Alguns | Alguns | Vários campos isolados e produção de FPSO |

No centro e no norte do Mar do Norte, o gás é entregue aos terminais de St Fergus ou Teesside por um pequeno número de gasodutos de grande diâmetro (36 polegadas, 91,4 cm). Estes operam a 1600 - 2500 psig (110 - 172 bar) na fase densa, ou seja, acima da pressão crítica. A operação na fase densa oferece uma série de vantagens:

- é mais eficiente transportar gás em alta pressão por longas distâncias

- elimina o problema de fluxo multifásico

- elimina a necessidade de tratar o gás por ponto de orvalho de hidrocarbonetos

Essas vantagens são compensadas pela compressão adicional necessária e por tubulações de paredes mais grossas e mais caras.

Configuração da planta

Outra consideração é o número de trens de separação e o número de estágios de separação. Os trens das instalações de processo operam em paralelo e os estágios são operados em uma série sequencial. O número de trens depende das taxas de fluxo, da disponibilidade da planta e da área disponível do terreno. Os trens simples são capazes de manusear 150.000 a 200.000 barris de petróleo por dia (23.847 - 31.797 m 3 / dia). Os tamanhos dos navios podem ter até 14 a 19 pés (4,27 a 5,79 m) de diâmetro e até 30 pés (9,14 m) de comprimento. Os navios nas instalações de águas profundas do Golfo do México têm 12 a 14 pés (3,66 a 4,27 m) de diâmetro e 60 a 70 pés (4,27 a 21,34 m) de comprimento.

O número de estágios de separação depende de:

- pressão da cabeça do poço

- a relação gás / óleo

- a especificação de pressão de vapor do fluxo de exportação de petróleo bruto

Os separadores de primeiro estágio no Golfo do México normalmente operam em 1500 a 1800 psi (103,4 a 124,1 bar), eles operam como separadores de líquido e vapor de duas fases com um tempo de residência de líquido de 1 a 2 minutos. A água produzida é removida no separador trifásico de baixa pressão (LP). Isso opera a 150 -250 psi (10,3 - 17,2 bar).

No Mar do Norte, os separadores de primeiro estágio geralmente operam a <750 psi (<51,72 bar). Estes são operados como separadores trifásicos (vapor, óleo e água) e são dimensionados para fornecer 3 - 5 minutos de tempo de residência do líquido. As pressões são definidas para maximizar a separação de gás na pressão mais alta possível. Até 5 estágios de separação são comuns no Golfo do México e até 4 estágios em plataformas no Mar do Norte.

A taxa de transferência, o número de trens, os estágios de separação e a pressão do separador do primeiro estágio para uma variedade de instalações offshore históricas são mostrados na tabela.

| Instalação | Localização | ° API Gravity | Produção de petróleo, BOPD | Produção de gás, m 3 / dia | Pressão do separador de entrada, bar | No. de trens | No. de etapas |

|---|---|---|---|---|---|---|---|

| Brent C | mar do Norte | 38 | 150.000 | 8.500.000 | 9,6 | 3 | 4 |

| Claymore A | mar do Norte | 30 | 180.000 | 5,9 | 1 | 3 | |

| Cormorant A | mar do Norte | 35 | 60.000 | 900.000 | 30 | 1 | 3 |

| Statfjord A | mar do Norte | 38 | 300.000 | 8.500.000 | 69 | 2 | 4 |

| Murchison | mar do Norte | 36 | 164.000 | 1.300.000 | 45 | 1 | 3 |

| Buchan | mar do Norte | 33,5 | 70.000 | 600.000 | 10 | 1 | 3 |

| Magnus | mar do Norte | 39 | 140.000 | 2.500.000 | 28 | 2 | 2 |

| Brae A | mar do Norte | 33/35, 41/45, 33 | 100.000 + 12.000 NGL | 4.250.000 | 248 | 2 | 3 |

| Namorado I | América do Sul | 40.000 | 640.000 | 2 | 3 | ||

| Namorado II | América do Sul | 60.000 | 420.000 | ||||

| Cherne I | América do Sul | 50.000 | 120.000 | 1 | |||

| Bayan A | Mar da China Meridional | 60.000 | 27 | 2 | 2 | ||

| Brae B | mar do Norte | 33/35, 41/45, 33 | 75.000 | 11.300.000 | 103 | 1 | 4 |

| Ship Shoal | Golfo do México | 12.000 | 4.250 | 90 | 1 | 3 | |

| Echo Quarenta | mar do Norte | 37 | 67.000 | 300.000 | |||

| Eider | mar do Norte | 34 | 53.000 | 14 - 29,3 | 1 | 1 | |

| Seillean (Cyrus) | mar do Norte | 36 | 15.000 | 6.000.000 | 17 | 1 | 2 |

| East Brae | mar do Norte | 33/35, 41/45, 33 | 120.000 | 17.000.000 | 102 | 1 | 3 |

| Gannet | mar do Norte | 38/43 | 56.000 | 4.000.000 | 18-70 | 4 | 1 |

| Nelson | mar do Norte | 40 | 145.000 | 9 | 1 | ||

| Tiffany | mar do Norte | 33,6 | 105.000 | 3.250.000 | 17 | 1 | 2 |

Materiais de Construção

Uma variedade de materiais de construção são usados para a planta de processamento de óleo. O aço carbono é amplamente utilizado por ser barato. No entanto, não é adequado para serviços corrosivos onde uma série de ligas resistentes à corrosão e outros materiais são necessários. A tabela ilustra materiais típicos para serviço em uma planta que processa fluidos ácidos.

| Sistema ou planta | Material de construção |

|---|---|

| Linhas de fluxo e manifolds (serviço doce) | Aço carbono |

| Flowlines and manifolds (serviço sour) | Liga 825 |

| Linhas de fluxo e manifolds (alto H 2 S) | Duplex |

| Separadores (doce) | Aço carbono |

| Separadores (azedo) | Aço carbono revestido com liga 825 |

| Separadores de condensado | Aço carbono |

| Separadores de condensado (alta pressão ácida) | Aço carbono revestido com aço inoxidável 316 |

| Separadores de condensado (baixa pressão ácida) | 316 aço inoxidável |

| Bombeamento e exportação de óleo | Aço carbono |

| Compressão de gás | Aço carbono |

| Tubulação de compressão de gás (ácido) | 316 aço inoxidável |

| Recipientes de compressão de gás (ácido) | Aço carbono |

| Gás desidratado | Aço carbono |

| Exportação de gás | Aço carbono |

| Alargamento e ventilação | Aço carbono |

| Flare (serviço azedo ou frio) | 316 aço inoxidável |

| Injeção de gás | Aço carbono |

| Água do mar | GRP |

| Água do mar | Cunifer |

| Firewater | Aço galvanizado |

| Água do mar para trocadores de calor | Titânio |

| Água de injeção | Aço carbono |

| Drenos | Aço carbono |

| Água fresca | Cobre |

| Ar | Aço carbono |

| Meio de refrigeração e aquecimento | Aço carbono |

| Gasolina | Aço carbono |

Descrição do processo

O trem de óleo

A planta de produção pode ser considerada para começar após a válvula de asa de produção na árvore de Natal do poço de petróleo . Os fluidos do reservatório de cada poço são canalizados através de uma linha de fluxo para uma válvula de estrangulamento , que regula a taxa de fluxo e reduz a pressão dos fluidos. As linhas de fluxo de cada poço são reunidas em um ou mais manifolds de entrada. Estes são fornecidos para cada trem ou operam em diferentes pressões para combinar a pressão da cabeça do poço com várias pressões do separador. Os manifolds de alta pressão são encaminhados para um separador de primeiro estágio , que separa as três fases do fluido. A água produzida , a fase mais densa, se estabelece na parte inferior do separador, o óleo flutua no topo da fase aquosa produzida e o gás ocupa a parte superior do separador. O separador é dimensionado para fornecer um tempo de residência do líquido de 3 a 5 minutos, o que é suficiente para o petróleo bruto leve (> 35 ° API) produzido no Mar do Norte. No Golfo do México, o separador de primeiro estágio opera como um navio de 2 fases (gás e líquido), é dimensionado para fornecer um tempo de residência de líquido de 1 a 2 minutos.

O óleo do separador de primeiro estágio pode ser resfriado ou aquecido em um trocador de calor para auxiliar na separação posterior. Os campos do Mar do Norte tendem a operar em temperaturas mais altas, portanto o aquecimento pode não ser necessário. Os campos do Golfo do México tendem a operar em temperaturas mais baixas, então o calor é necessário para atingir o vapor de exportação e as especificações BS&W. As temperaturas de operação típicas são 140 - 160 ° F (60 - 71 ° C).

O óleo é então encaminhado para um separador de segundo estágio, operando a uma pressão mais baixa do que o primeiro estágio para separar ainda mais o óleo / gás / água, ou para um coalescedor para remover ainda mais a água. Vários estágios de separação, operando em pressões sucessivamente mais baixas, visam reduzir a quantidade de gás dissolvido e, portanto, reduzir o ponto de inflamação do óleo para atender às especificações de óleo de exportação. Para vazões de óleo mais altas, trens de separadores paralelos podem ser necessários para controlar o fluxo e fornecer capacidade de redução. O estágio final de separação pode ser um coalescedor eletrostático. Estes podem atingir um teor de água de 0,5% em volume, os fluxos de projeto típicos são da ordem de 200 bopd / ft 2 .

Um separador de teste (veja o diagrama) permite que o desempenho de poços individuais seja determinado. Um poço individual é conectado ao cabeçalho de teste, que direciona os fluidos para o separador de teste. A separação trifásica em óleo, vapor e água produzida ocorre. As taxas de fluxo dessas fases são medidas com precisão à medida que os fluidos fluem para pontos de pressão mais baixos no trem de óleo. As taxas de fluxo determinam o desempenho do poço em termos de fluxo máximo do poço, a razão gás-óleo e o corte de água dos fluidos.

Alguns campos de petróleo são ácidos, com altos níveis de dióxido de carbono (CO 2 ) e sulfeto de hidrogênio (H 2 S). A operação de separação em alta temperatura leva esses gases à fase de vapor. No entanto, o petróleo bruto ainda pode conter compostos ácidos acima de um limite de especificação típico de H2S em bruto de <10 ppmw. Uma coluna em bandeja é usada com petróleo bruto alimentado na parte superior da coluna e gás de extração introduzido na parte inferior da coluna.

A partir do estágio final de separação, ou do coalescedor, o óleo pode ser resfriado para atender às especificações de exportação ou para limitar tensões térmicas no riser de exportação de petróleo. O óleo é medido para medir com precisão a vazão e, em seguida, bombeado por meio de um oleoduto para o terminal onshore. Algumas instalações, como estruturas de concreto por gravidade e produção flutuante de armazenamento e descarga, FPSOs , têm tanques de armazenamento de óleo integral que são continuamente enchidos com óleo e descarregados periodicamente em petroleiros .

Água produzida

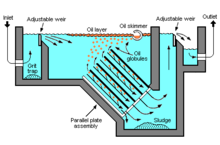

A água produzida do (s) separador (es) e coalescedor é encaminhada para um desgaseificador de água produzida operando próximo à pressão atmosférica para remover o gás dissolvido da água. Nos primeiros dias da indústria offshore, as unidades separadoras de placas paralelas eram usadas para limpar a água produzida antes do descarte no mar. Os hidrociclones, mais compactos, foram introduzidos na década de 1980. Um hidrociclone remove o óleo e os sólidos arrastados da água produzida, que então passa para o desgaseificador e pode ser reinjetada no reservatório ou despejada no mar. A planta de flotação por gás induzida é usada quando a planta de hidrociclone / desgaseificador não consegue atingir a especificação de óleo em água. Para descarte ao mar, a água deve ter um teor de óleo inferior a cerca de 30 partes por milhão (ppm) de óleo em água. Nas instalações do Mar do Norte, as temperaturas operacionais mais altas permitem que uma concentração de óleo em água de> 20 ppmw seja alcançada.

O trem de gás

O gás associado da parte superior do (s) separador (es) também é conhecido como gás flash ou gás úmido, pois é saturado com água e hidrocarbonetos líquidos. O gás é normalmente encaminhado através de purificadores , compressores e resfriadores para aumentar a pressão do gás e remover líquidos. Purificadores são vasos verticais que permitem a remoção e separação de líquidos de um fluxo de gás. Os resfriadores estão localizados após um compressor para remover o calor da compressão. Compressores centrífugos são freqüentemente usados offshore. Eles são mais compactos e leves do que as máquinas alternativas e os custos de manutenção são menores. Os últimos são usados onde apenas pequenos volumes de gás são manuseados. Os compressores centrífugos podem ser acionados por turbinas a gás ou motores elétricos.

O gás seco pode ser exportado, usado para gas lift , queimado, usado como combustível para os geradores de energia da instalação ou, após nova compressão, reinjetado no reservatório . O gás de exportação é medido para medir com precisão a vazão antes de ser enviado ao terminal onshore por meio do gasoduto. Outros processos de tratamento podem ser necessários.

Desidratação de gás

O gás pode ser seco para reduzir o teor de água para atender às especificações de vendas, para evitar a condensação de água no gasoduto e a formação de lesmas, ou para evitar a formação de hidratos no gasoduto de exportação. O gás é seco por contato contra-corrente com trietilenoglicol em uma torre de desidratação de glicol . Normalmente, o gás seco tem um teor de água de 2,5 a 7 libras de água / MMSCF. Os contatores de glicol geralmente operam a 1100–1200 psi (75 a 83 bar). O glicol rico em água é regenerado por aquecimento e remoção da água. A regeneração aprimorada usa DRIZO ou Coldfinger para melhorar o desempenho da regeneração. As torres de contator anteriormente compreendiam bandejas com tampa de bolha, desde a embalagem estruturada da década de 1980, que fornece o equivalente de 3 a 4 bandejas teóricas necessárias para atender a um teor de água de <4 lb / MMSCF.

Ponto de orvalho de hidrocarbonetos

A especificação do ponto de orvalho do hidrocarboneto de exportação (normalmente 100 barg a 5 ° C) pode ser satisfeita resfriando o gás para remover os alcanos superiores ( butano , pentanos , etc.). Isso pode ser feito por um sistema de refrigeração , ou passando o gás por uma válvula Joule-Thomson ou por um turbo-expansor para condensar e separar os líquidos. Os líquidos de gás natural (NGL) produzidos podem ser adicionados aos fluidos de exportação de petróleo, onde os fluidos de alta pressão de vapor são exportados. Alternativamente, colunas de fracionamento NGL podem ser usadas para produzir um fluido para exportação separada. As colunas de fracionamento NGL estão instaladas em Nkossa, África Ocidental e Ardjuna Indonésia.

Adoçante de gás

O gás seco pode ser tratado posteriormente para atender às especificações do gás de exportação. O excesso de dióxido de carbono (CO 2 ) pode ser removido por tratamento em um processo de tratamento de gás de amina (por exemplo, Selexol), em que o CO 2 é preferencialmente dissolvido em um fluxo contra-corrente de amina em uma torre de contato. O sulfeto de hidrogênio também pode ser removido usando amina ou passando o gás por leitos de absorvente de óxido de zinco .

Terminais onshore

Os terminais de petróleo onshore recebem petróleo de instalações offshore e o tratam para produzir produtos para venda ou processamento posterior, como em uma refinaria de petróleo. Os terminais onshore geralmente têm aquecedores de acionamento seguidos por separadores e coalescedores para estabilizar o petróleo bruto e remover qualquer água produzida e hidrocarbonetos leves não separados offshore. Os separadores onshore tendem a operar a uma pressão mais baixa do que os separadores offshore e, portanto, mais gás é desenvolvido. O gás associado é geralmente comprimido, com ponto de orvalho e exportado por meio de um gasoduto dedicado. Se a exportação de gás não for econômica, ele pode ser queimado. Os terminais onshore frequentemente têm grandes tanques de armazenamento de petróleo bruto para permitir que a produção offshore continue se a rota de exportação se tornar indisponível. A exportação para a refinaria de petróleo é feita por oleoduto ou petroleiro.

Os terminais de gás em terra podem ter instalações para remoção de líquidos do fluxo de gás de entrada. Os processos de tratamento de gás podem incluir desidratação de glicol, adoçamento de gás, controle de ponto de orvalho de hidrocarboneto e compressão de gás antes da distribuição do gás aos usuários.

Sistemas de utilidades e suporte

Além dos sistemas de produção e tratamento de gás e óleo, uma série de sistemas auxiliares, de suporte e utilitários são fornecidos para apoiar a produção e ocupação de uma instalação offshore. Os sistemas incluem:

- Regeneração de glicol - o glicol rico em água é aquecido e removido com gás seco para expulsar a água

- Regeneração de amina - amina rica é aquecida e removida com gás doce para eliminar CO 2 e H 2 S

- Gás combustível - usado para alimentar turbinas a gás e para purgar sistemas de alívio, ventilação e queima

- Gás de purga - para fornecer gás de cobertura para tanques e purgar os vasos antes da manutenção

- Gás inerte - para fornecer gás de cobertura para tanques e purgar os vasos antes da manutenção

- Combustível diesel - para motores a diesel com bomba de água de incêndio e inicialização de geradores

- Combustível de aviação - Jet A-1 para reabastecimento de helicópteros

- Ventilação atmosférica - descarte de gás para sistemas de baixa pressão e purga de manutenção

- Alívio e Flares - coleta e descarte seguro do excesso de gás em condições normais e de desligamento

- Pigging de pipeline - para limpar e monitorar pipelines

- Instalações de teste de poço - separador de teste para determinar as taxas de fluxo de poços individuais

- Água do mar - usada para descarga, resfriamento, lavagem

- Firewater - água do mar para combate a incêndios

- Injeção de água - água do mar desaerada injetada no reservatório de óleo para conduzir o óleo em direção aos poços de produção e manter a pressão do reservatório

- Água potável - água potável armazenada em navios de abastecimento ou feita a bordo por destilação ou osmose reversa da água do mar

- Meio de resfriamento - para resfriar fluxos de gás e óleo; compreendendo resfriamento (direto) com água do mar ou uma mistura de água doce / glicol (ver abaixo)

- Meio de aquecimento - para aquecer fluxos de gás e óleo, HVAC; compreendendo óleo quente ou uma mistura de água doce / glicol (ver abaixo)

- Drenos fechados (processo) - para drenar o equipamento do processo antes da manutenção

- Drenos abertos - drenagem de áreas de convés, drenos de áreas perigosas são separados dos drenos de áreas não perigosas, dispostos ao mar

- Tratamento de esgoto - maceração e descarte de água 'preta' (banheiro) e 'cinza' (pia e chuveiro)

- Instalação / ar de serviço - para alimentar ferramentas movidas a ar, vasos de purga

- Ar de instrumento - para operar controladores e válvulas de atuação pneumática

- Geração de eletricidade - diesel ou gás combustível para motor a diesel ou geração de eletricidade movida a turbina a gás

- Armazenamento e injeção de produtos químicos - para auxiliar na separação de fluidos de poço e manter a operação das instalações, pode incluir metanol, glicol, inibidor de corrosão, inibidor de incrustação, eliminador de oxigênio, eliminador de H 2 S, eliminador de emulsão, eliminador de espuma, inibidor de cera

- Armazenamento de óleo de vedação e óleo lubrificante - para compressores, turbinas a gás e motores a diesel

- Óleo hidráulico - operação de equipamentos de poços submarinos e subterrâneos

- HVAC - para planta de processo fechada e acomodação

- Instalações de perfuração - armazenamento de produtos químicos a granel, equipamento de perfuração de poços

Utilitários em detalhe

O meio de aquecimento é geralmente aquecido pela recuperação de calor residual dos exaustores de turbinas a gás de geração de energia. A temperatura necessária geralmente não é superior a 400 ° F (204 ° C) e são usados fluidos à base de óleo mineral. Água quente pressurizada, vapor e misturas de glicol / água também são usados, embora as temperaturas sejam geralmente limitadas a <300 ° F (149 ° C). Em instalações menores, os elementos de aquecimento elétrico podem ser a opção mais adequada para o aquecimento de fluidos.

O resfriamento do processo pode ser realizado usando ar, água do mar (conhecido como resfriamento direto) ou meio de resfriamento compreendendo uma mistura de glicol a 30% (TEG) / água e conhecido como resfriamento indireto. As instalações do Mar do Norte são geralmente muito lotadas e não têm espaço para a extensa área do terreno necessária para trocadores de calor refrigerados a ar. Trocadores de calor refrigerados a água ocupam uma área relativamente pequena do lote. As instalações do Mar do Norte são freqüentemente equipadas com instalações de injeção de água . Estes requerem grandes volumes de água do mar para serem levantados. O custo incremental do uso da água do mar para resfriamento é, portanto, consideravelmente reduzido. Além disso, a solubilidade reduzida do ar na água aquecida é uma vantagem, pois o ar deve ser removido da água de injeção. A temperatura da água fria do Mar do Norte reduz o tamanho dos trocadores de calor. O resfriamento indireto do meio de resfriamento tem menos probabilidade de apresentar problemas de corrosão do que o resfriamento direto com água do mar, que pode exigir metais mais caros, como ligas de cobre, titânio ou Inconel . Os sistemas de meio de resfriamento têm um CAPEX menor . O fluido limpo permite a utilização de trocadores de calor de circuito impresso que oferecem economia de espaço e peso.

Veja também

- Petróleo

- Plataforma de petróleo

- Indústria de petróleo

- Upstream (indústria de petróleo)

- Planta química

- Refinaria de óleo

- ISO / TC 67

Referências

- ^ a b c d Diagramas de fluxo do processo de Magnus 1983; NW Hutton Process Flow Diagrams 1987; Diagramas de fluxo do processo de Shearwater 2005

- ^ a b c d Ken Arnold e Maurice Stewart (1998). Operações de produção de superfície, Volume 1: Projeto de sistemas e instalações de manuseio de óleo . Oxford: Elsevier Science & Technology. ISBN 9780750678537 .

- ^ a b c Departamento de Comércio e Indústria (1994). O Relatório de Energia . Londres: HMSO. pp. 24–98, 96, 98. ISBN 0115153802 .

- ^ a b c d e f g h i j k l m n o p q r Bothamley, Mark (setembro de 2004). "Opções de processamento offshore para plataformas de petróleo". Conferência técnica e exposição da Society of Petroleum Engineers em Houston Texas, setembro de 2004 (artigo da conferência). Society of Petroleum Engineers, SPE Technical Conference and Exhibition. Houston Texas: Society of Petroleum Engineers: 1-17.

- ^ a b Adaptado de Bothamley 2004

- ^ Folheto publicitário da empresa Matthew Hall Engineering Offshore , abril de 1991

- ^ Marathon Brae B Esquemático de materiais de construção datado de 2000

- ^ a b "Separação trifásica" . Página visitada em 11 de fevereiro de 2019 .

- ^ "Especificação do oleoduto dos anos quarenta" . Retirado em 10 de fevereiro de 2019 .

- ^ "Medição de transferência de custódia" . Página visitada em 11 de fevereiro de 2019 .

- ^ "Oil in Water Grand Banks" (PDF) . Retirado em 10 de fevereiro de 2019 .

- ^ "Desidratação de glicol" . Página visitada em 11 de fevereiro de 2019 .

- ^ a b "Especificação do norte do gasoduto do pé" (PDF) . Retirado em 10 de fevereiro de 2019 .

- ^ Associação dos fornecedores dos processadores de gás (2004). Livro de dados de engenharia . Tulsa, Oklahoma: GPSA. pp. Seção 18 Utilitários.