Minério de ferro -Iron ore

Os minérios de ferro são rochas e minerais dos quais o ferro metálico pode ser extraído economicamente. Os minérios são geralmente ricos em óxidos de ferro e variam em cor de cinza escuro, amarelo brilhante ou roxo profundo a vermelho enferrujado. O ferro é normalmente encontrado na forma de magnetita ( Fe

3O

4, 72,4% Fe), hematita ( Fe

2O

3, 69,9% Fe), goetita ( FeO(OH) , 62,9% Fe), limonite ( FeO(OH)·n(H2O ) , 55% Fe) ou siderita ( FeCO3 , 48,2 % Fe).

Minérios contendo quantidades muito altas de hematita ou magnetita (maior que cerca de 60% de ferro) são conhecidos como "minério natural" ou "minério de envio direto", o que significa que podem ser alimentados diretamente em altos- fornos de fabricação de ferro . O minério de ferro é a matéria-prima usada para fazer ferro- gusa , que é uma das principais matérias-primas para fazer aço – 98% do minério de ferro extraído é usado para fazer aço. Em 2011, o Financial Times citou Christopher LaFemina, analista de mineração do Barclays Capital, dizendo que o minério de ferro é "mais integrante da economia global do que qualquer outra commodity, exceto talvez o petróleo ".

Fontes

O ferro metálico é praticamente desconhecido na superfície da Terra , exceto como ligas de ferro-níquel de meteoritos e formas muito raras de xenólitos do manto profundo . Acredita-se que alguns meteoritos de ferro tenham se originado de corpos agregados de 1.000 km de diâmetro ou maiores colapsar ou explodir como supernovas . Embora o ferro seja o quarto elemento mais abundante na crosta terrestre , compondo cerca de 5%, a grande maioria está ligada a minerais de silicato ou mais raramente de carbonato (para mais informações, veja ciclo do ferro ). As barreiras termodinâmicas para separar o ferro puro desses minerais são formidáveis e consomem muita energia; portanto, todas as fontes de ferro usadas pela indústria humana exploram minerais de óxido de ferro comparativamente mais raros, principalmente hematita .

Antes da revolução industrial, a maior parte do ferro era obtida de goethita ou minério de pântano amplamente disponíveis , por exemplo, durante a Revolução Americana e as Guerras Napoleônicas . As sociedades pré-históricas usavam a laterita como fonte de minério de ferro. Historicamente, grande parte do minério de ferro utilizado pelas sociedades industrializadas foi extraído de depósitos predominantemente de hematita com teores de cerca de 70% Fe. Esses depósitos são comumente chamados de "minérios de remessa direta" ou "minérios naturais". O aumento da demanda de minério de ferro, juntamente com o esgotamento de minérios de hematita de alto teor nos Estados Unidos, levou após a Segunda Guerra Mundial ao desenvolvimento de fontes de minério de ferro de baixo teor, principalmente a utilização de magnetita e taconita .

Os métodos de mineração de minério de ferro variam de acordo com o tipo de minério que está sendo extraído. Existem quatro tipos principais de depósitos de minério de ferro trabalhados atualmente, dependendo da mineralogia e geologia dos depósitos de minério. Trata-se de depósitos de magnetita, titanomagnetita , hematita maciça e ironstone pisolítico .

Formações de ferro em faixas

As formações ferríferas bandadas (BIFs) são rochas sedimentares contendo mais de 15% de ferro compostas predominantemente por minerais de ferro com camadas finas e sílica (como quartzo ). As formações ferríferas bandadas ocorrem exclusivamente em rochas pré- cambrianas e são comumente metamorfoseadas de fraca a intensa . Formações de ferro em faixas podem conter ferro em carbonatos ( siderita ou anquerita ) ou silicatos ( minnesotaita , greenalita ou grunerita ), mas naquelas extraídas como minérios de ferro, óxidos ( magnetita ou hematita ) são o principal mineral de ferro. Formações de ferro em faixas são conhecidas como taconita na América do Norte.

A mineração envolve a movimentação de enormes quantidades de minério e resíduos. O estéril vem em duas formas: rocha não-minério na mina ( sobrecarga ou interburden localmente conhecido como mullock), e minerais indesejados que são uma parte intrínseca da própria rocha de minério ( ganga ). O mullock é extraído e empilhado em lixões , e a ganga é separada durante o processo de beneficiamento e é removida como rejeito . Os rejeitos de taconita são principalmente o quartzo mineral, que é quimicamente inerte. Este material é armazenado em grandes tanques de decantação de água regulamentados.

Minérios de magnetita

Os principais parâmetros para que o minério de magnetita seja econômico são a cristalinidade da magnetita, o teor do ferro dentro da rocha hospedeira da formação de ferro em faixas e os elementos contaminantes que existem dentro do concentrado de magnetita. O tamanho e a proporção de faixas da maioria dos recursos de magnetita são irrelevantes, pois uma formação de ferro em faixas pode ter centenas de metros de espessura, estender-se por centenas de quilômetros ao longo da direção e pode facilmente chegar a mais de três bilhões ou mais de toneladas de minério contido .

O grau típico de ferro no qual uma formação de ferro em faixas com magnetita se torna econômica é de aproximadamente 25% de ferro, o que geralmente pode render uma recuperação de 33% a 40% de magnetita em peso, para produzir um grau de concentrado superior a 64% de ferro por peso. O concentrado de minério de ferro magnetita típico tem menos de 0,1% de fósforo , 3-7% de sílica e menos de 3% de alumínio .

Atualmente, o minério de ferro magnetita é extraído em Minnesota e Michigan nos EUA , leste do Canadá e norte da Suécia . A formação de ferro em faixas com magnetita é atualmente explorada extensivamente no Brasil , que exporta quantidades significativas para a Ásia , e há uma indústria de minério de ferro de magnetita nascente e grande na Austrália .

Minérios de envio direto (hematita)

Depósitos de minério de ferro de envio direto (DSO) (tipicamente compostos de hematita ) são atualmente explorados em todos os continentes, exceto na Antártida , com maior intensidade na América do Sul , Austrália e Ásia. A maioria dos grandes depósitos de minério de ferro hematita são provenientes de formações de ferro bandadas alteradas e raramente acumulações ígneas.

Os depósitos de DSO são tipicamente mais raros do que o BIF contendo magnetita ou outras rochas que formam sua fonte principal ou rocha protólito, mas são consideravelmente mais baratos para minerar e processar, pois exigem menos beneficiamento devido ao maior teor de ferro. No entanto, os minérios DSO podem conter concentrações significativamente mais altas de elementos de penalização, geralmente sendo mais altos em fósforo, teor de água (especialmente acumulações sedimentares de pisolita ) e alumínio ( argilas dentro de pisolitos). Os minérios DSO para exportação estão geralmente na faixa de 62 a 64% Fe.

Depósitos de minério de magnetita magmática

Ocasionalmente granito e rochas ígneas ultrapotássicas segregam cristais de magnetita e formam massas de magnetita adequadas para concentração econômica. Alguns depósitos de minério de ferro, notadamente no Chile , são formados a partir de fluxos vulcânicos contendo acumulações significativas de fenocristais de magnetita . Os depósitos de minério de ferro magnetita chileno no deserto de Atacama também formaram acumulações aluviais de magnetita em riachos que saem dessas formações vulcânicas.

Alguns depósitos de magnetita skarn e hidrotermais foram trabalhados no passado como depósitos de minério de ferro de alto teor que requerem pouco beneficiamento . Existem vários depósitos associados ao granito desta natureza na Malásia e na Indonésia .

Outras fontes de minério de ferro magnetita incluem acumulações metamórficas de minério de magnetita maciço, como em Savage River , Tasmânia , formado por cisalhamento de ultramáficos ofiolitos .

Outra fonte menor de minérios de ferro são acumulações magmáticas em intrusões em camadas que contêm uma magnetita tipicamente contendo titânio , muitas vezes com vanádio . Esses minérios formam um nicho de mercado, com smelters especializados usados para recuperar o ferro, titânio e vanádio. Esses minérios são beneficiados essencialmente de forma semelhante aos minérios de formação de ferro em faixas, mas geralmente são mais facilmente atualizados por meio de britagem e peneiramento . O concentrado de titanomagnetita típico possui 57% Fe, 12% Ti e 0,5% V

2O

5.

Rejeitos de minas

Para cada 1 tonelada de concentrado de minério de ferro produzido, aproximadamente 2,5–3,0 toneladas de rejeitos de minério de ferro serão descarregados. As estatísticas mostram que são lançadas 130 milhões de toneladas de minério de ferro a cada ano. Se, por exemplo, os rejeitos da mina contiverem uma média de aproximadamente 11% de ferro, haveria aproximadamente 1,41 milhão de toneladas de ferro desperdiçadas anualmente. Esses rejeitos também são ricos em outros metais úteis, como cobre , níquel e cobalto , e podem ser usados para materiais de construção de estradas, como pavimentação e enchimento, e materiais de construção, como cimento, vidro de baixa qualidade e materiais de parede. Embora os rejeitos sejam um minério de teor relativamente baixo, eles também são baratos de coletar, pois não precisam ser extraídos. Por causa disso, empresas como a Magnetation iniciaram projetos de recuperação onde utilizam rejeitos de minério de ferro como fonte de ferro metálico.

Os dois principais métodos de reciclagem de ferro de rejeitos de minério de ferro são a torrefação magnetizante e a redução direta. A torrefação por magnetização utiliza temperaturas entre 700 e 900 °C por um tempo inferior a 1 hora para produzir um concentrado de ferro (Fe 3 O 4 ) para ser usado na fundição de ferro. Para a torra magnetizante é importante ter uma atmosfera redutora para evitar a oxidação e a formação de Fe 2 O 3 porque é mais difícil de separar, pois é menos magnético. A redução direta usa temperaturas mais altas de mais de 1000 °C e tempos mais longos de 2 a 5 horas. A redução direta é usada para produzir ferro-esponja (Fe) para ser usado na fabricação de aço. A redução direta requer mais energia, pois as temperaturas são mais altas e o tempo é maior e requer mais agente redutor do que a torrefação magnetizante.

Extração

As fontes de minério de ferro de baixo teor geralmente requerem beneficiamento , usando técnicas como britagem, moagem , separação por gravidade ou meios pesados , peneiramento e flotação de espuma de sílica para melhorar a concentração do minério e remover impurezas. Os resultados, pós finos de minério de alta qualidade, são conhecidos como finos.

Magnetita

A magnetita é magnética e, portanto, facilmente separada dos minerais de ganga e capaz de produzir um concentrado de alta qualidade com níveis muito baixos de impurezas.

O tamanho do grão da magnetita e seu grau de mistura com a massa de sílica determinam o tamanho da moagem para a qual a rocha deve ser triturada para permitir uma separação magnética eficiente para fornecer um concentrado de magnetita de alta pureza. Isso determina as entradas de energia necessárias para executar uma operação de fresagem.

A mineração de formações de ferro em faixas envolve britagem e peneiramento grosseiros, seguidos de britagem grosseira e moagem fina para triturar o minério até o ponto em que a magnetita e o quartzo cristalizados são finos o suficiente para que o quartzo seja deixado para trás quando o pó resultante é passado sob um separador magnético .

Geralmente, a maioria dos depósitos de formação de ferro em faixas de magnetita deve ser moído entre 32 e 45 micrômetros para produzir um concentrado de magnetita com baixo teor de sílica. Os graus de concentrado de magnetita são geralmente superiores a 70% de ferro em peso e geralmente têm baixo teor de fósforo, baixo teor de alumínio, baixo teor de titânio e baixo teor de sílica e exigem um preço premium.

Hematita

Devido à alta densidade de hematita em relação à ganga de silicato associada , o beneficiamento de hematita geralmente envolve uma combinação de técnicas de beneficiamento.

Um método baseia-se na passagem do minério finamente triturado sobre uma pasta contendo magnetita ou outro agente, como ferro- silício , que aumenta sua densidade. Quando a densidade da pasta estiver devidamente calibrada, a hematita afundará e os fragmentos minerais de silicato flutuarão e poderão ser removidos.

Produção e consumo

| País | Produção |

|---|---|

| Austrália | 817 |

| Brasil | 397 |

| China | 375* |

| Índia | 156 |

| Rússia | 101 |

| África do Sul | 73 |

| Ucrânia | 67 |

| Estados Unidos | 46 |

| Canadá | 46 |

| Irã | 27 |

| Suécia | 25 |

| Cazaquistão | 21 |

| Outros países | 132 |

| Mundo total | 2.280 |

O ferro é o metal mais usado no mundo – o aço, do qual o minério de ferro é o principal ingrediente, representando quase 95% de todo o metal usado por ano. É usado principalmente em estruturas, navios, automóveis e máquinas.

Rochas ricas em ferro são comuns em todo o mundo, mas as operações de mineração comercial de minério são dominadas pelos países listados na tabela ao lado. A principal restrição econômica para depósitos de minério de ferro não é necessariamente o grau ou tamanho dos depósitos, porque não é particularmente difícil provar geologicamente que existe tonelagem suficiente das rochas. A principal restrição é a posição do minério de ferro em relação ao mercado, o custo da infraestrutura ferroviária para levá-lo ao mercado e o custo da energia necessária para isso.

A mineração de minério de ferro é um negócio de alto volume e baixa margem, pois o valor do ferro é significativamente menor do que os metais básicos. É altamente intensivo em capital e requer investimento significativo em infraestrutura, como ferrovia, para transportar o minério da mina para um navio de carga. Por essas razões, a produção de minério de ferro está concentrada nas mãos de alguns grandes players.

A produção mundial é em média de dois bilhões de toneladas métricas de minério bruto anualmente. A maior produtora mundial de minério de ferro é a mineradora brasileira Vale , seguida pelas australianas Rio Tinto Group e BHP . Outro fornecedor australiano, Fortescue Metals Group Ltd, ajudou a colocar a produção da Austrália em primeiro lugar no mundo.

O comércio marítimo de minério de ferro – ou seja, minério de ferro a ser embarcado para outros países – foi de 849 milhões de toneladas em 2004. Austrália e Brasil dominam o comércio marítimo, com 72% do mercado. BHP, Rio e Vale controlam 66% desse mercado entre si.

Na Austrália, o minério de ferro é obtido a partir de três fontes principais: minério de pisolita " depósito de ferro de canal " derivado por erosão mecânica de formações primárias de ferro em faixas e acumulado em canais aluviais como em Pannawonica, Austrália Ocidental ; e os minérios relacionados à formação de ferro em faixas metasomaticamente alterados dominantes , como em Newman , Chichester Range , Hamersley Range e Koolyanobbing , Austrália Ocidental . Outros tipos de minério estão surgindo recentemente, como hardcaps ferruginosos oxidados, por exemplo, depósitos de minério de ferro laterítico perto do Lago Argyle , na Austrália Ocidental.

As reservas totais recuperáveis de minério de ferro na Índia são cerca de 9.602 milhões de toneladas de hematita e 3.408 milhões de toneladas de magnetita . Chhattisgarh , Madhya Pradesh , Karnataka , Jharkhand , Odisha , Goa , Maharashtra , Andhra Pradesh , Kerala , Rajasthan e Tamil Nadu são os principais produtores indianos de minério de ferro. O consumo mundial de minério de ferro cresce em média 10% ao ano, sendo os principais consumidores China, Japão, Coréia, Estados Unidos e União Européia.

A China é atualmente o maior consumidor de minério de ferro, o que se traduz em ser o maior país produtor de aço do mundo. É também o maior importador, comprando 52% do comércio transoceânico de minério de ferro em 2004. A China é seguida pelo Japão e Coréia, que consomem uma quantidade significativa de minério de ferro bruto e carvão metalúrgico . Em 2006, a China produziu 588 milhões de toneladas de minério de ferro, com crescimento anual de 38%.

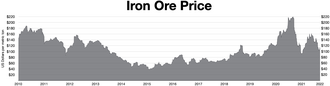

Mercado de minério de ferro

Nos últimos 40 anos, os preços do minério de ferro foram decididos em negociações a portas fechadas entre um pequeno punhado de mineradoras e siderúrgicas que dominam os mercados spot e de contrato. Tradicionalmente, o primeiro negócio alcançado entre esses dois grupos estabelece uma referência a ser seguida pelo restante da indústria.

Nos últimos anos, no entanto, esse sistema de referência começou a falhar, com participantes ao longo das cadeias de demanda e de fornecimento pedindo uma mudança para preços de curto prazo. Dado que a maioria das outras commodities já possui um sistema de precificação maduro baseado no mercado, é natural que o minério de ferro siga o exemplo. Para responder às crescentes demandas do mercado por preços mais transparentes, várias bolsas financeiras e/ou câmaras de compensação em todo o mundo ofereceram compensação de swaps de minério de ferro. O grupo CME, SGX (Singapore Exchange), London Clearing House (LCH.Clearnet), NOS Group e ICEX (Indian Commodities Exchange) oferecem swaps compensados com base nos dados de transações de minério de ferro do The Steel Index (TSI). O CME também oferece um swap baseado em Platts, além de sua compensação de swap TSI. O ICE (Intercontinental Exchange) também oferece um serviço de compensação de swap baseado em Platts. O mercado de swaps cresceu rapidamente, com a liquidez agrupada em torno dos preços do TSI. Até abril de 2011, mais de US$ 5,5 bilhões em swaps de minério de ferro foram liquidados com base nos preços do TSI. Em agosto de 2012, mais de um milhão de toneladas de swaps negociados por dia estavam ocorrendo regularmente, com base no TSI.

Um desenvolvimento relativamente novo também foi a introdução de opções de minério de ferro, além de swaps. O grupo CME tem sido o local mais utilizado para compensação de opções emitidas contra o TSI, com mais de 12.000 lotes em aberto em agosto de 2012.

A Singapore Mercantile Exchange (SMX) lançou o primeiro contrato global de futuros de minério de ferro do mundo, baseado no Metal Bulletin Iron Ore Index (MBIOI), que utiliza dados de preços diários de um amplo espectro de participantes do setor e da consultoria chinesa independente de aço e provedor de dados Shanghai Steelhome's ampla base de contatos de produtores de aço e comerciantes de minério de ferro em toda a China. O contrato futuro registrou volumes mensais superiores a 1,5 milhão de toneladas após oito meses de negociação.

Esse movimento segue uma mudança para preços trimestrais baseados em índices das três maiores mineradoras de minério de ferro do mundo – Vale , Rio Tinto e BHP – no início de 2010, quebrando uma tradição de 40 anos de preços anuais de referência.

Abundância por país

Recursos mundiais de minério de ferro disponíveis

O ferro é o elemento mais abundante na Terra, mas não na crosta. A extensão das reservas de minério de ferro acessíveis não é conhecida, embora Lester Brown , do Worldwatch Institute , tenha sugerido em 2006 que o minério de ferro poderia se esgotar em 64 anos (ou seja, em 2070), com base no crescimento de 2% na demanda por ano.

Austrália

A Geoscience Australia calcula que os " recursos econômicos demonstrados " de ferro do país atualmente somam 24 gigatoneladas , ou 24 bilhões de toneladas. Outra estimativa coloca as reservas de minério de ferro da Austrália em 52 bilhões de toneladas, ou 30% das 170 bilhões de toneladas estimadas no mundo, das quais a Austrália Ocidental responde por 28 bilhões de toneladas. A taxa de produção atual da região de Pilbara , na Austrália Ocidental, é de aproximadamente 430 milhões de toneladas por ano e está aumentando. Gavin Mudd ( RMIT University ) e Jonathon Law ( CSIRO ) esperam que ela desapareça dentro de 30 a 50 anos e 56 anos, respectivamente. Essas estimativas de 2010 exigem uma revisão contínua para levar em conta a mudança na demanda por minério de ferro de baixo teor e a melhoria das técnicas de mineração e recuperação (permitindo uma mineração mais profunda abaixo do lençol freático).

Estados Unidos

Em 2014, as minas nos Estados Unidos produziram 57,5 milhões de toneladas métricas de minério de ferro com um valor estimado de US$ 5,1 bilhões. Estima-se que a mineração de ferro nos Estados Unidos representou 2% da produção mundial de minério de ferro. Nos Estados Unidos existem doze minas de minério de ferro, sendo nove minas a céu aberto e três operações de recuperação. Havia também dez plantas de pelotização, nove plantas de concentração, duas plantas de redução direta de ferro (DRI) e uma planta de pepitas de ferro que estavam operando em 2014. Nos Estados Unidos, a maior parte da mineração de minério de ferro está nas faixas de ferro ao redor do Lago Superior . Essas faixas de ferro ocorrem em Minnesota e Michigan, que juntas representaram 93% do minério de ferro utilizável produzido nos Estados Unidos em 2014. Sete das nove minas a céu aberto nos Estados Unidos estão localizadas em Minnesota, bem como duas das três operações de recuperação de rejeitos. As outras duas minas a céu aberto ativas estavam localizadas em Michigan , em 2016 uma das duas minas foi fechada. Também houve minas de minério de ferro em Utah e Alabama ; no entanto, a última mina de minério de ferro em Utah foi fechada em 2014 e a última mina de minério de ferro no Alabama foi fechada em 1975.

Canadá

Em 2017, as minas de minério de ferro canadenses produziram 49 milhões de toneladas de minério de ferro em pelotas concentradas e 13,6 milhões de toneladas de aço bruto. Das 13,6 milhões de toneladas de aço, 7 milhões foram exportadas e 43,1 milhões de toneladas de minério de ferro foram exportadas no valor de US$ 4,6 bilhões. Do minério de ferro exportado, 38,5% do volume foram pelotas de minério de ferro no valor de US$ 2,3 bilhões e 61,5% foram concentrados de minério de ferro no valor de US$ 2,3 bilhões. Quarenta e seis por cento do minério de ferro do Canadá vem da mina Iron Ore Company of Canada , em Labrador City , Newfoundland , com fontes secundárias, incluindo a Mary River Mine , Nunavut .

Brasil

O Brasil é o segundo maior produtor de minério de ferro , sendo a Austrália o maior. Em 2015, o Brasil exportou 397 milhões de toneladas de minério de ferro aproveitável. Em dezembro de 2017 o Brasil exportou 346.497 toneladas de minério de ferro e de dezembro de 2007 a maio de 2018 exportou uma média mensal de 139.299 toneladas.

Ucrânia

De acordo com o Relatório de 2021 do Serviço Geológico dos EUA sobre minério de ferro, estima-se que a Ucrânia tenha produzido 62 milhões de toneladas de minério de ferro em 2020 (2019: 63 milhões de toneladas), colocando-a como o sétimo maior centro global de produção de minério de ferro, atrás da Austrália. Brasil, China, Índia, Rússia e África do Sul. Os produtores de minério de ferro na Ucrânia incluem: Ferrexpo , Metinvest e ArcelorMittal Kryvyi Rih .

Índia

De acordo com o Relatório de 2021 do Serviço Geológico dos EUA sobre minério de ferro, estima-se que a Índia produza 59 milhões de toneladas de minério de ferro em 2020 (2019: 52 milhões de toneladas), colocando-a como o sétimo maior centro global de produção de minério de ferro, atrás da Austrália, Brasil , China, Rússia e África do Sul e Ucrânia.

Fundição

Os minérios de ferro consistem em átomos de oxigênio e ferro unidos em moléculas. Para convertê-lo em ferro metálico, ele deve ser fundido ou enviado por um processo de redução direta para remover o oxigênio. As ligações oxigênio-ferro são fortes e, para remover o ferro do oxigênio, uma ligação elementar mais forte deve ser apresentada para se ligar ao oxigênio. O carbono é usado porque a força de uma ligação carbono-oxigênio é maior que a da ligação ferro-oxigênio, em altas temperaturas. Assim, o minério de ferro deve ser pulverizado e misturado ao coque , para ser queimado no processo de fundição.

O monóxido de carbono é o principal ingrediente da remoção química do oxigênio do ferro. Assim, a fundição de ferro e carbono deve ser mantida em um estado de deficiência de oxigênio (redutor) para promover a queima de carbono para produzir CO e não CO

2.

- Jato de ar e carvão (coque): 2 C + O 2 → 2 CO

- O monóxido de carbono (CO) é o principal agente de redução.

- Estágio Um: 3 Fe 2 O 3 + CO → 2 Fe 3 O 4 + CO 2

- Estágio Dois: Fe 3 O 4 + CO → 3 FeO + CO 2

- Estágio Três: FeO + CO → Fe + CO 2

- Calcinação de calcário: CaCO 3 → CaO + CO 2

- Cal atuando como fluxo: CaO + SiO 2 → CaSiO 3

Vestigios

A inclusão de pequenas quantidades de alguns elementos pode ter efeitos profundos nas características comportamentais de um lote de ferro ou na operação de uma fundição. Esses efeitos podem ser bons e ruins, alguns catastroficamente ruins. Alguns produtos químicos são adicionados deliberadamente, como o fluxo, que torna o alto-forno mais eficiente. Outros são adicionados porque tornam o ferro mais fluido, mais duro ou conferem-lhe alguma outra qualidade desejável. A escolha do minério, combustível e fluxo determinam como a escória se comporta e as características operacionais do ferro produzido. Idealmente, o minério de ferro contém apenas ferro e oxigênio. Na realidade, isso raramente é o caso. Normalmente, o minério de ferro contém uma série de elementos que muitas vezes são indesejados no aço moderno.

Silício

Sílica ( SiO

2) está quase sempre presente no minério de ferro. A maior parte é escória durante o processo de fundição. Em temperaturas acima de 1.300 °C (2.370 °F), alguns serão reduzidos e formarão uma liga com o ferro. Quanto mais quente o forno, mais silício estará presente no ferro. Não é incomum encontrar até 1,5% de Si em ferro fundido europeu dos séculos XVI a XVIII.

O principal efeito do silício é promover a formação de ferro cinzento. O ferro cinza é menos quebradiço e mais fácil de terminar do que o ferro branco. É preferível para fins de fundição por este motivo. Turner (1900 , pp. 192-197) relatou que o silício também reduz o encolhimento e a formação de bolhas, diminuindo o número de fundidos ruins.

Fósforo

O fósforo (P) tem quatro efeitos principais sobre o ferro: aumento da dureza e resistência, menor temperatura de solidus, aumento da fluidez e falta de frio. Dependendo do uso pretendido para o ferro, esses efeitos são bons ou ruins. O minério do pântano geralmente tem um alto teor de fósforo. ( Gordon 1996 , p. 57)

A resistência e a dureza do ferro aumentam com a concentração de fósforo. 0,05% de fósforo no ferro forjado o torna tão duro quanto o aço de carbono médio. O ferro com alto teor de fósforo também pode ser endurecido por martelagem a frio. O efeito de endurecimento é verdadeiro para qualquer concentração de fósforo. Quanto mais fósforo, mais duro o ferro se torna e mais ele pode ser endurecido por martelar. Os fabricantes de aço modernos podem aumentar a dureza em até 30%, sem sacrificar a resistência ao choque, mantendo os níveis de fósforo entre 0,07 e 0,12%. Também aumenta a profundidade de endurecimento devido à têmpera, mas ao mesmo tempo também diminui a solubilidade do carbono no ferro em altas temperaturas. Isso diminuiria sua utilidade na fabricação de aço blister (cimentação), onde a velocidade e a quantidade de absorção de carbono são a principal consideração.

A adição de fósforo tem um lado negativo. Em concentrações superiores a 0,2%, o ferro torna-se cada vez mais frio, curto ou quebradiço em baixas temperaturas. Cold short é especialmente importante para ferro em barra. Embora o ferro em barra geralmente seja trabalhado a quente, seus usos geralmente exigem que ele seja resistente, dobrável e resistente a choques à temperatura ambiente. Um prego que se quebrasse ao ser atingido por um martelo ou uma roda de carruagem que se quebrasse ao atingir uma pedra não venderiam bem. Concentrações suficientemente altas de fósforo tornam qualquer ferro inutilizável. ( Rostoker & Bronson 1990 , p. 22) Os efeitos da falta de frio são ampliados pela temperatura. Assim, um pedaço de ferro que é perfeitamente útil no verão pode se tornar extremamente quebradiço no inverno. Há alguma evidência de que durante a Idade Média os muito ricos podem ter tido uma espada com alto teor de fósforo para o verão e uma espada com baixo teor de fósforo para o inverno. ( Rostoker & Bronson 1990 , p. 22)

O controle cuidadoso do fósforo pode ser de grande benefício nas operações de fundição. O fósforo diminui a temperatura liquidus, permitindo que o ferro permaneça fundido por mais tempo e aumente a fluidez. A adição de 1% pode dobrar a distância que o ferro fundido fluirá ( Rostoker & Bronson 1990 , p. 22). O efeito máximo, cerca de 500°C, é alcançado em uma concentração de 10,2% ( Rostocker & Bronson 1990 , p. 194) . Para o trabalho de fundição, Turner ( Turner 1900 ) sentiu que o ferro ideal tinha 0,2-0,55% de fósforo. Os moldes preenchidos com ferro resultantes com menos vazios e também encolheram menos. No século XIX alguns produtores de ferro fundido decorativo usavam ferro com até 5% de fósforo. A extrema fluidez permitiu-lhes fazer fundições muito complexas e delicadas. Mas eles não podiam suportar peso, pois não tinham força. ( Turner 1900 , pp. 202–204).

Existem dois remédios para ferro com alto teor de fósforo. A mais antiga, mais fácil e mais barata é a evasão. Se o ferro que o minério produzia estivesse a frio, procurar-se-ia uma nova fonte de minério de ferro. O segundo método envolve a oxidação do fósforo durante o processo de colagem pela adição de óxido de ferro. Esta técnica é geralmente associada à poça no século 19 e pode não ter sido compreendida antes. Por exemplo, Isaac Zane, o proprietário da Marlboro Iron Works, não parecia saber disso em 1772. Dada a reputação de Zane de manter-se a par dos últimos desenvolvimentos, a técnica era provavelmente desconhecida dos mestres de ferro da Virgínia e da Pensilvânia .

O fósforo é geralmente considerado um contaminante deletério porque torna o aço quebradiço, mesmo em concentrações tão pequenas quanto 0,6%. Quando o processo Gilchrist-Thomas permitiu remover grandes quantidades do elemento do ferro fundido na década de 1870, foi um grande desenvolvimento porque a maioria dos minérios de ferro extraídos na Europa continental na época eram fósforo. No entanto, remover todo o contaminante por fluxo ou fundição é complicado e, portanto, os minérios de ferro desejáveis devem geralmente ter baixo teor de fósforo para começar.

Alumínio

Pequenas quantidades de alumínio (Al) estão presentes em muitos minérios, incluindo minério de ferro, areia e alguns calcários. O primeiro pode ser removido lavando o minério antes da fundição. Até a introdução de fornos revestidos de tijolos, a quantidade de contaminação de alumínio era pequena o suficiente para não afetar o ferro ou a escória. No entanto, quando o tijolo começou a ser usado para lareiras e interior de altos-fornos, a quantidade de contaminação por alumínio aumentou drasticamente. Isto foi devido à erosão do revestimento do forno pela escória líquida.

O alumínio é difícil de reduzir. Como resultado, a contaminação do ferro por alumínio não é um problema. No entanto, aumenta a viscosidade da escória. Kato & Minowa 1969 , p. 37 Rosenqvist 1983 , p. 311 Isso terá vários efeitos adversos na operação do forno. A escória mais espessa retardará a descida da carga, prolongando o processo. O alto teor de alumínio também dificultará a extração da escória líquida. No extremo, isso pode levar a um forno congelado.

Existem várias soluções para uma escória de alumínio alta. A primeira é a evitação; não use minério ou fonte de cal com alto teor de alumínio. Aumentar a proporção de fluxo de cal diminuirá a viscosidade. ( Rosenqvist 1983 , p. 311)

Enxofre

O enxofre (S) é um contaminante frequente no carvão. Também está presente em pequenas quantidades em muitos minérios, mas pode ser removido por calcinação . O enxofre se dissolve facilmente tanto no ferro líquido quanto no sólido nas temperaturas presentes na fundição do ferro. Os efeitos de pequenas quantidades de enxofre são imediatos e graves. Eles foram um dos primeiros trabalhados pelos fabricantes de ferro. O enxofre faz com que o ferro fique vermelho ou quente curto. ( Gordon 1996 , p. 7)

O ferro curto quente é quebradiço quando quente. Este foi um problema sério, pois a maior parte do ferro usado durante os séculos XVII e XVIII era barra ou ferro forjado. O ferro forjado é moldado por golpes repetidos com um martelo enquanto quente. Um pedaço de ferro curto quente rachará se for trabalhado com um martelo. Quando um pedaço de ferro ou aço quente racha, a superfície exposta se oxida imediatamente. Esta camada de óxido evita a reparação da rachadura por soldagem. Grandes rachaduras fazem com que o ferro ou o aço se quebrem. Rachaduras menores podem fazer com que o objeto falhe durante o uso. O grau de falta de calor está em proporção direta com a quantidade de enxofre presente. Hoje o ferro com mais de 0,03% de enxofre é evitado.

O ferro curto quente pode ser trabalhado, mas deve ser trabalhado em baixas temperaturas. Trabalhar em temperaturas mais baixas exige mais esforço físico do ferreiro ou forjador. O metal deve ser golpeado com mais frequência e com mais força para obter o mesmo resultado. Uma barra levemente contaminada com enxofre pode ser trabalhada, mas requer muito mais tempo e esforço.

No ferro fundido, o enxofre promove a formação de ferro branco. Apenas 0,5% pode neutralizar os efeitos do resfriamento lento e um alto teor de silício. ( Rostoker & Bronson 1990 , p. 21) O ferro fundido branco é mais quebradiço, mas também mais duro. Geralmente é evitado, porque é difícil de trabalhar, exceto na China, onde ferro fundido com alto teor de enxofre, alguns chegando a 0,57%, feito com carvão e coque, foi usado para fazer sinos e carrilhões. ( Rostoker, Bronson & Dvorak 1984 , p. 760) Segundo Turner (1900 , pp. 200), um bom ferro de fundição deve ter menos de 0,15% de enxofre. No resto do mundo, um ferro fundido com alto teor de enxofre pode ser usado para fazer peças fundidas, mas produzirá um ferro forjado ruim.

Existem vários remédios para a contaminação por enxofre. A primeira, e a mais utilizada em operações históricas e pré-históricas, é a evitação. O carvão não era usado na Europa (ao contrário da China) como combustível para fundição porque contém enxofre e, portanto, causa ferro curto quente. Se um minério resultasse em metal curto quente, os mestres de ferro procuravam outro minério. Quando o carvão mineral foi usado pela primeira vez em altos-fornos europeus em 1709 (ou talvez antes), foi coque . Somente com a introdução do jateamento a quente a partir de 1829 passou a ser utilizado carvão bruto.

Torrefação de minério

O enxofre pode ser removido dos minérios por torra e lavagem. A torrefação oxida o enxofre para formar dióxido de enxofre (SO 2 ) que escapa para a atmosfera ou pode ser lavado. Em climas quentes, é possível deixar o minério pirítico na chuva. A ação combinada da chuva, bactérias e calor oxidam os sulfetos em ácido sulfúrico e sulfatos , que são solúveis em água e lixiviados .

2), embora seja um mineral de ferro comum, não tem sido usado como minério para a produção de ferro metálico. O intemperismo natural também foi usado na Suécia. O mesmo processo, em velocidade geológica, resulta nos minérios de limonita gossan .

A importância atribuída ao ferro com baixo teor de enxofre é demonstrada pelos preços consistentemente mais altos pagos pelo ferro da Suécia, Rússia e Espanha entre os séculos XVI e XVIII. Hoje o enxofre não é mais um problema. O remédio moderno é a adição de manganês . Mas, o operador deve saber quanto enxofre há no ferro porque pelo menos cinco vezes mais manganês deve ser adicionado para neutralizá-lo. Alguns ferros históricos apresentam níveis de manganês, mas a maioria está bem abaixo do nível necessário para neutralizar o enxofre. ( Rostoker & Bronson 1990 , p. 21)

A inclusão de sulfeto como sulfeto de manganês (MnS) também pode ser a causa de graves problemas de corrosão por pite em aço inoxidável de baixa qualidade , como o aço AISI 304 . Sob condições oxidantes e na presença de umidade, quando o sulfeto oxida produz ânions tiossulfato como espécies intermediárias e como o ânion tiossulfato tem uma eletromobilidade equivalente maior que o ânion cloreto devido à sua dupla carga elétrica negativa, promove o crescimento do pite. De fato, as cargas elétricas positivas geradas pelos cátions Fe 2+ liberados em solução pela oxidação do Fe na zona anódica dentro do pite devem ser rapidamente compensadas/neutralizadas por cargas negativas trazidas pela migração eletrocinética de ânions no pite capilar. Alguns dos processos eletroquímicos que ocorrem em um poço capilar são os mesmos encontrados na eletroforese capilar . Quanto maior a taxa de migração eletrocinética do ânion, maior a taxa de corrosão por pite. O transporte eletrocinético de íons dentro do pite pode ser o passo limitante na taxa de crescimento do pite.

Veja também

Citações

Referências gerais e citadas

- Gordon, Robert B. (1996). Ferro americano 1607-1900 . A Imprensa da Universidade Johns Hopkins.

- Kato, Makoto e Susumu Minowa (1969). "Medição de viscosidade da escória fundida - Propriedades da escória em temperatura elevada (Parte 1)" . Transações do Instituto de Ferro e Aço do Japão . Tóquio: Nihon Tekko Kyokai. 9 : 31-38. doi : 10.2355/isijinternational1966.9.31 .

- Ramanaidou, ER e Wells, MA (2014). 13.13 "Minérios de Ferro Hospedados Sedimentares". In: Holanda, HD e Turekian, KK Eds., Tratado de Geoquímica (Segunda Edição). Oxford: Elsevier. 313-355. doi : 10.1016/B978-0-08-095975-7.01115-3 .

- Rosenqvist, Terkel (1983). Princípios da Metalurgia Extrativa . McGraw-Hill Book Company.

- Rostoker, William; Bronson, Bennet (1990). Ferro Pré-Industrial: Sua Tecnologia e Etnologia . Monografia de Arqueomateriais Nº 1.

- Rostoker, William; Bronson, Bennet; Dvorak, James (1984). "Os sinos de ferro fundido da China". Tecnologia e Cultura . A Sociedade para a História da Tecnologia. 25 (4): 750–767. doi : 10.2307/3104621 . JSTOR 3104621 .

- Turner, Thomas (1900). A Metalurgia do Ferro (2ª ed.). Charles Griffin & Company, Limited.