Coker retardado - Delayed coker

Um coqueamento retardado é um tipo de coqueamento cujo processo consiste em aquecer uma alimentação de óleo residual até sua temperatura de craqueamento térmico em um forno com múltiplas passagens paralelas. Isso quebra as moléculas de hidrocarboneto de cadeia longa e pesada do óleo residual em gasóleo de coque e coque de petróleo .

A coqueificação retardada é um dos processos unitários usados em muitas refinarias de petróleo . A fotografia ao lado mostra uma unidade de coqueamento retardado com 4 tambores. No entanto, unidades maiores têm pares de tambores em tandem, alguns com até 8 tambores, cada um dos quais pode ter diâmetros de até 10 metros e alturas totais de até 43 metros.

O rendimento de coque do processo de coqueamento retardado varia de cerca de 18 a 30 por cento em peso do óleo residual da matéria-prima, dependendo da composição da matéria-prima e das variáveis operacionais. Muitas refinarias em todo o mundo produzem até 2.000 a 3.000 toneladas por dia de coque de petróleo e algumas produzem ainda mais.

Diagrama de fluxo esquemático e descrição

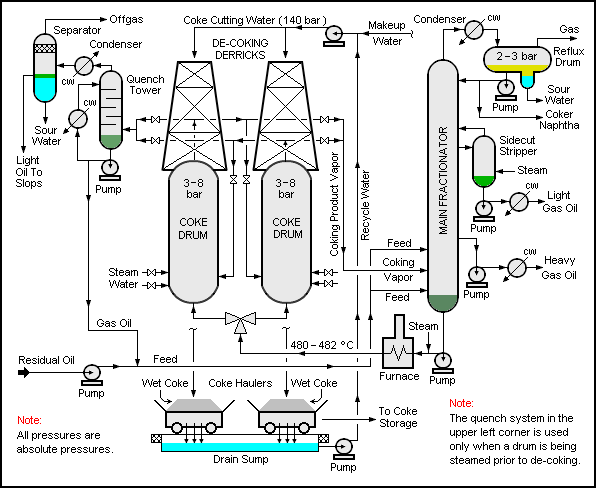

O diagrama de fluxo e a descrição nesta seção são baseados em uma unidade de coqueamento retardado com um único par de tambores de coque e um forno de matéria-prima. No entanto, conforme mencionado acima, unidades maiores podem ter até 4 pares de tambores (8 tambores no total), bem como uma fornalha para cada par de tambores de coque.

O óleo residual da unidade de destilação a vácuo (às vezes incluindo óleos de alto ponto de ebulição de outras fontes dentro da refinaria) é bombeado para o fundo da coluna de destilação chamada de fracionador principal. De lá, ele é bombeado, junto com um pouco do vapor injetado, para o forno a combustível e aquecido até sua temperatura de craqueamento térmico de cerca de 480 ° C. O craqueamento térmico começa na tubulação entre o forno e os primeiros tambores de coque e termina no tambor de coque que está em operação. O vapor injetado ajuda a minimizar a deposição de coque dentro dos tubos do forno.

O bombeamento do óleo residual que entra no fundo do fracionador principal, em vez de diretamente no forno, pré-aquece o óleo residual ao fazer com que ele entre em contato com os vapores quentes no fundo do fracionador. Ao mesmo tempo, alguns dos vapores quentes se condensam em um líquido de alto ponto de ebulição que se recicla de volta para o forno junto com o óleo residual quente.

À medida que o craqueamento ocorre no tambor, o gasóleo e os componentes mais leves são gerados na fase de vapor e separados do líquido e dos sólidos. O efluente do tambor é o vapor, exceto para qualquer arrastamento de líquidos ou sólidos, e é direcionado para o fracionador principal, onde é separado nas frações de ponto de ebulição desejadas.

O coque sólido é depositado e permanece no tambor de coque em uma estrutura porosa que permite o escoamento pelos poros. Dependendo do ciclo geral do tambor de coque sendo usado, um tambor de coque pode encher em 16 a 24 horas.

Depois que o primeiro tambor está cheio de coque solidificado, a mistura quente do forno é trocada para o segundo tambor. Enquanto o segundo tambor está enchendo, o primeiro tambor cheio é vaporizado para reduzir o teor de hidrocarbonetos do coque de petróleo e, em seguida, temperado com água para resfriá-lo. As cabeças superior e inferior do tambor de coque cheio são removidas e o coque de petróleo sólido é então cortado do tambor de coque com um bico de água de alta pressão, onde cai em um poço, almofada ou canal de descarga para recuperação e armazenamento.

Composição da Coca

A tabela abaixo ilustra a ampla gama de composições para o coque de petróleo bruto (referido como coque verde ) produzido em um coque retardado e as composições correspondentes após o coque verde ter sido calcinado a 2375 ° F (1302 ° C):

| Componente | Coca verde produzida |

Coque calcinado a 2375 ° F |

|---|---|---|

| Carbono fixo,% em peso | 80 - 95 | 98,0 - 99,5 |

| Hidrogênio,% em peso | 3,0 - 4,5 | 0,1 |

| Nitrogênio,% em peso | 0,1 - 0,5 | |

| Enxofre,% em peso | 0,2 - 6,0 | |

| Matéria volátil,% em peso | 5 - 15 | 0,2 - 0,8 |

| Umidade,% em peso | 0,5 - 10 | 0,1 |

| Cinza,% em peso | 0,1 - 1,0 | 0,02 - 0,7 |

| Densidade, g / cm 3 | 1,2 - 1,6 | 1,9 - 2,1 |

| Metais, peso em ppm: | ||

| Alumínio | 15 - 100 | 15 - 100 |

| Boro | 0,1 - 15 | 0,1 - 15 |

| Cálcio | 25 - 500 | 25 - 500 |

| Cromo | 5 - 50 | 5 - 50 |

| Cobalto | 10 - 60 | 10 - 60 |

| Ferro | 50 - 5.000 | 50 - 5.000 |

| Manganês | 2 - 100 | 2 - 100 |

| Magnésio | 10 - 250 | 10 - 250 |

| Molibdênio | 10-20 | 10-20 |

| Níquel | 10 - 500 | 10 - 500 |

| Potássio | 20 - 50 | 20 - 50 |

| Silício | 50-600 | 50-600 |

| Sódio | 40 - 70 | 40 - 70 |

| Titânio | 2 - 60 | 2 - 60 |

| Vanádio | 5 - 500 | 5 - 500 |

História

O coque de petróleo foi feito pela primeira vez na década de 1860 nas primeiras refinarias de petróleo na Pensilvânia, que fervia o óleo em pequenos alambiques de destilação de ferro para recuperar querosene , um óleo de lâmpada muito necessário. Os destiladores eram aquecidos por lenha ou fogueiras de carvão construídas embaixo deles, que superaqueciam e coqueavam o óleo próximo ao fundo. Depois que a destilação foi concluída, o alambique foi deixado esfriar e os trabalhadores puderam então retirar o coque e o alcatrão.

- Em 1913, William Merriam Burton, trabalhando como químico para a refinaria Standard Oil of Indiana em Whiting, Indiana , obteve a patente do processo de craqueamento térmico de Burton que havia desenvolvido. Mais tarde, ele se tornou o presidente da Standard Oil of Indiana antes de se aposentar.

- Em 1929, com base no processo de craqueamento térmico de Burton, a Standard Oil of Indiana construiu o primeiro coqueamento retardado. Exigia um descoqueamento manual muito árduo.

- No final da década de 1930, a Shell Oil desenvolveu o descoqueamento hidráulico usando água de alta pressão em sua refinaria em Wood River, Illinois . Isso possibilitou, por ter dois tambores de coque, que o descoqueamento retardado se tornasse um processo semicontínuo.

- A partir de 1955, o crescimento do uso da coqueificação retardada aumentou.

- Em 2002, havia 130 refinarias de petróleo em todo o mundo produzindo 172.000 toneladas por dia de coque de petróleo. Incluídos nesses dados mundiais, cerca de 59 unidades de coque operavam nos Estados Unidos e produziam 114.000 toneladas por dia de coque.

Usos de coque de petróleo

O coque produto de um coque retardado tem muitos usos e aplicações comerciais. O maior uso é como combustível.

Os usos da coca verde são:

- Como combustível para aquecedores de ambiente , grandes geradores de vapor industriais , combustões em leito fluidizado , unidades de ciclo combinado de gaseificação integrada (IGCC) e fornos de cimento

- Em fundições de carboneto de silício

- Para a produção de coque de alto-forno

Os usos para o coque calcinado são:

- Como ânodos na produção de alumínio

- Na produção de dióxido de titânio

- Como um aumentador de carbono na fabricação de ferro fundido e aço

- Produção de eletrodos de grafite e outros produtos de grafite, como escovas de grafite usadas em equipamentos elétricos

- Em materiais estruturais de carbono

Outros processos de produção de coque de petróleo

Existem outros processos de refino de petróleo para a produção de coque de petróleo, nomeadamente os processos de Fluid Coking e Flexicoking, ambos desenvolvidos e licenciados pela ExxonMobil Research and Engineering. A primeira unidade comercial entrou em operação em 1955. Quarenta e três anos depois, a partir de 1998, já existiam 18 dessas unidades em operação no mundo, das quais 6 nos Estados Unidos.

Existem outros processos de coqueificação semelhantes, mas não produzem coque de petróleo. Por exemplo, o Lurgi-VZK Flash Coker, que produz coque pela pirólise da biomassa.